Kiedy inżynierowie i technicy szukają odpowiedzi na pytanie: „Jakie są trzy typy zaworów”, często ze zdziwieniem odkrywają, że nie ma jednej, uniwersalnej odpowiedzi. Prawda jest bardziej zniuansowana niż prosta lista składająca się z trzech kategorii. Klasyfikacja zaworów zależy całkowicie od kontekstu operacyjnego, niezależnie od tego, czy pracujesz z hydraulicznymi systemami zasilania, rurociągami procesowymi w przemyśle, czy integracją siłowników mechanicznych.

Ta złożoność nie jest błędem w terminologii inżynierskiej — jest to cecha. Różne gałęzie przemysłu opracowały własne ramy klasyfikacji, ponieważ nadają priorytet różnym charakterystykom zaworów. Projektant układu hydraulicznego koncentruje się na funkcjach sterujących, inżynier instalacji procesowej zajmuje się obowiązkami serwisowymi, a technik utrzymania ruchu musi rozumieć rodzaje ruchu mechanicznego w celu doboru siłownika i planowania przestrzennego.

W tym obszernym przewodniku przyjrzymy się trzem najbardziej autorytatywnym strukturom klasyfikacyjnym, które definiują typy zaworów w różnych kontekstach inżynieryjnych. Każdy framework stanowi uzasadnioną odpowiedź na pytanie „trzech typów”, popartą standardami branżowymi i wymaganiami aplikacji w świecie rzeczywistym.

Ramy pierwsze: Klasyfikacja funkcjonalna w systemach zasilania płynami

W układach hydraulicznych i pneumatycznych zawory pełnią rolę logicznych wykonawców obwodów przenoszenia mocy. Trzy podstawowe typy zaworów w tym modelu opierają się na funkcji sterującej: zawory kierunkowe, zawory sterujące ciśnieniem i zawory sterujące przepływem. Klasyfikacja ta dominuje w inżynierii automatyki i jest wyraźnie uznana w normach ISO 1219 (symbole płynów) i NFPA T3.10.19.

Kierunkowe zawory sterujące

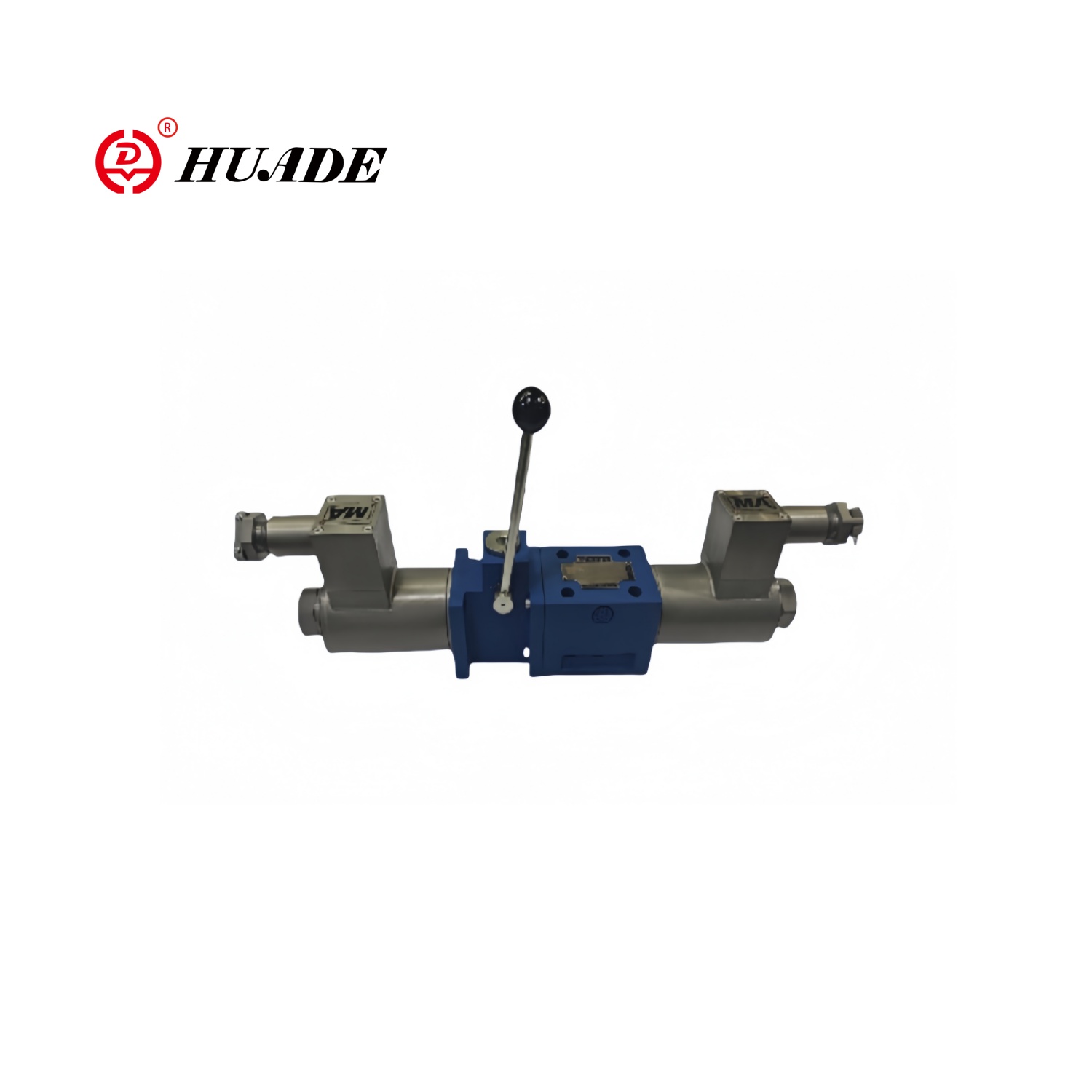

Kierunkowe zawory sterujące (DCV) stanowią logiczną podstawę każdego systemu zasilania cieczą. Ich podstawową funkcją jest kierowanie, odwracanie lub blokowanie ścieżek przepływu płynu w obwodzie, określając w ten sposób kierunek ruchu siłowników, takich jak cylindry hydrauliczne (wysuwanie, cofanie lub przytrzymywanie) lub silniki hydrauliczne (zgodnie z ruchem wskazówek zegara, przeciwnie do ruchu wskazówek zegara lub zatrzymanie).

Wewnętrzna architektura DCV opiera się na dwóch dominujących filozofiach projektowania: zawory suwakowe i zawory grzybkowe. Zawory suwakowe składają się z precyzyjnie obrobionego cylindrycznego elementu (szpuli) z powierzchniami i rowkami, które przesuwają się w pasującym otworze. Gdy suwak porusza się osiowo, zakrywa lub odsłania porty w korpusie zaworu, przekierowując ścieżki płynu. Konstrukcja ta doskonale sprawdza się we wdrażaniu złożonej logiki przełączania — pojedynczy korpus zaworu może zapewnić konfiguracje 4-drogowe, 3-pozycyjne lub 5-drogowe, 2-pozycyjne. Jednakże zawory suwakowe mają nieodłączną cechę fizyczną zwaną uszczelnieniem luzu. Aby umożliwić płynny ruch ślizgowy, pomiędzy szpulą a otworem musi występować luz promieniowy rzędu kilku mikrometrów. Powoduje to nieunikniony wewnętrzny wyciek (obejście suwaka) pod ciśnieniem, co sprawia, że zawory suwakowe nie nadają się do długotrwałego utrzymywania obciążenia bez pomocniczych zaworów zwrotnych.

Natomiast zawory grzybkowe wykorzystują ruchomy element zamykający (stożek, kula lub dysk), który dociska gniazdo prostopadle do przepływu. Tworzy to uszczelnienie stykowe lub uszczelnienie czołowe. Po zamknięciu ciśnienie w układzie faktycznie pomaga w mocniejszym dociśnięciu elementu do gniazda, uzyskując dodatnie uszczelnienie o wyciekach bliskich zeru. Dzięki temu zawory grzybkowe idealnie nadają się do utrzymywania obciążenia, odcinania bezpieczeństwa i izolacji pod wysokim ciśnieniem. Skok jest zazwyczaj krótki, co skutkuje niezwykle krótkim czasem reakcji, a działanie otwierające zapewnia efekt samooczyszczania, który zapewnia konstrukcje grzybkowe doskonałą tolerancję na zanieczyszczenia w porównaniu ze szpulami.

Specyfikacja DCV jest zgodna ze standardowym systemem notacji opartym na „drogach” (liczba portów płynu) i „położeniach” (liczba stabilnych stanów suwaka). Na przykład 4-drogowy zawór 3-pozycyjny (4/3) ma cztery przyłącza — ciśnienie (P), zbiornik (T) i dwa przyłącza robocze (A, B) — oraz trzy położenia stabilne. Stan środkowy zaworów 3-pozycyjnych ma kluczowe znaczenie dla zachowania systemu. Zamknięty środek typu O blokuje wszystkie porty, blokując siłowniki w odpowiednim położeniu, ale powodując wzrost ciśnienia pompy. Środek pływakowy typu H łączy A, B i T, blokując P, umożliwiając swobodne pływanie siłownika. Centrum tandemowe typu Y łączy P i T, blokując A i B, rozładowując pompę do zbiornika i redukując wytwarzanie ciepła przy jednoczesnym zachowaniu blokady siłownika.

Zawory regulujące ciśnienie

W fizyce hydraulicznej ciśnienie równa się sile na jednostkę powierzchni ($$P = F/A$$). Dlatego kontrolowanie ciśnienia w układzie zasadniczo polega na kontrolowaniu siły wyjściowej siłownika. Zawory kontroli ciśnienia ograniczają maksymalne ciśnienie w systemie lub regulują lokalne ciśnienie w obwodzie, aby utrzymać bezpieczne warunki pracy i osiągnąć cele w zakresie kontroli siły.

Zawór nadmiarowy służy jako kamień węgielny bezpieczeństwa — normalnie zamknięty zawór połączony równolegle z systemem. Kiedy ciśnienie w układzie przekracza próg siły ustawiony na sprężynie, zawór otwiera się i kieruje nadmiar płynu z powrotem do zbiornika, ograniczając w ten sposób maksymalne ciśnienie w układzie. Zapobiega to katastrofalnym awariom węży, uszczelek i siłowników w warunkach przeciążenia. Zawory nadmiarowe sterowane bezpośrednio reagują szybko, ale wykazują znaczną nadwyżkę ciśnienia (różnica między ciśnieniem pękania a ciśnieniem pełnego przepływu). Zawory nadmiarowe sterowane pilotem wykorzystują mały zawór pilotowy do sterowania otwarciem głównego suwaka, zapewniając bardziej płaską charakterystykę ciśnienia i przepływu, która utrzymuje bardziej stabilne ciśnienie w układzie w szerokich zakresach przepływu. Konstrukcje sterowane pilotem ułatwiają również zdalną regulację ciśnienia i funkcje rozładowywania systemu.

Pomimo podobieństwa wizualnego, zawory redukcyjne ciśnienia działają na zupełnie innej zasadzie. Są to zawory normalnie otwarte, instalowane szeregowo w obwodzie. Dławią przepływ, aby zmniejszyć ciśnienie wylotowe i wykorzystują sprzężenie zwrotne ciśnienia wylotowego, aby utrzymać stałe obniżone ciśnienie niezależnie od wahań ciśnienia wlotowego. Jest to niezbędne, gdy pojedyncze źródło hydrauliczne musi obsługiwać wiele obwodów o różnych wymaganiach ciśnieniowych — na przykład główny system wymagający siły cylindra wynoszącej 20 MPa (2900 psi), podczas gdy pomocniczy obwód zaciskowy potrzebuje tylko 5 MPa (725 psi).

Zawory sekwencyjne kontrolują kolejność operacji, pozostając zamknięte, aż ciśnienie wlotowe osiągnie nastawę, a następnie automatycznie otwierają się, aby umożliwić przepływ do dalszych obwodów. W przeciwieństwie do zaworów nadmiarowych, które zrzucają płyn do zbiornika, zawory sekwencyjne kierują przepływ wylotowy do obwodów roboczych i dlatego zazwyczaj wymagają zewnętrznego połączenia spustowego, aby poradzić sobie z wyciekiem z komory sterującej bez zanieczyszczania sygnału portu roboczego.

Zawory z przeciwwagą mają kluczowe znaczenie w systemach podnoszenia i ruchu pionowego. Zainstalowane na przewodzie powrotnym cylindra, ustawiane są na ciśnienie nieco wyższe od ciśnienia wytwarzanego przez obciążenie pod wpływem grawitacji. Wytwarzając przeciwciśnienie, zapobiegają swobodnemu opadaniu ładunku pod wpływem siły grawitacji, zapewniając płynne i kontrolowane opadanie. Nowoczesne zawory równoważące zawierają zawór zwrotny umożliwiający swobodny przepływ wsteczny podczas operacji podnoszenia.

Zawory sterujące przepływem

Zawory sterujące przepływem regulują objętość płynu w jednostce czasu przepływającego przez zawór, kontrolując w ten sposób prędkość siłownika (prędkość wysuwania/wsuwania cylindra lub prędkość obrotowa silnika). Podstawowym równaniem przepływu przez kryzę jest$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, gdzie Q to natężenie przepływu, A to powierzchnia kryzy, a ΔP to różnica ciśnień na kryzie.

Najprostszą regulacją przepływu jest zawór iglicowy, zaliczany do niekompensowanych. Z powyższego równania wynika, że przepływ Q zależy nie tylko od powierzchni otworu A, ale także od pierwiastka kwadratowego z różnicy ciśnień ΔP. Jeśli obciążenie się zmienia, ΔP zmienia się, powodując niestabilność prędkości. Aby rozwiązać ten podstawowy problem, zawory sterujące przepływem z kompensacją ciśnienia zawierają wewnętrzny zawór redukcyjny o stałej różnicy ciśnień (kompensator) połączony szeregowo z kryzą dławiącą. Kompensator ten automatycznie dostosowuje swój własny otwór w oparciu o ciśnienie obciążenia, aby utrzymać stałe ΔP na głównym otworze. Przy utrzymywaniu stałego ΔP przepływ Q staje się funkcją tylko obszaru otwarcia A, uzyskując niezależną od obciążenia kontrolę stałej prędkości.

Położenie obwodu zaworów sterujących przepływem określa metodę kontroli prędkości. Sterowanie dopływem umieszcza zawór sterujący przepływem na wejściu do siłownika. Nadaje się to do zastosowań ze stałymi obciążeniami rezystancyjnymi, ale nie może powodować przeciwciśnienia — w przypadku obciążenia przeciążeniowego, np. ruchu spowodowanego grawitacją, siłownik ucieknie. Sterowanie odmierzaniem umieszcza zawór sterujący przepływem wychodzącym z siłownika. Tworząc przeciwciśnienie po stronie powrotnej, tworzy się sztywniejsze podparcie hydrauliczne, które skutecznie zapobiega nadmiernej utracie ładunku i zapewnia doskonałą płynność ruchu. Jednakże przeciwciśnienie może powodować intensyfikację ciśnienia w komorze wlotowej, co wymaga dokładnej weryfikacji ciśnienia znamionowego podczas projektowania.

| Typ zaworu | Funkcja podstawowa | Parametr kontrolny | Typowe zastosowania | Kluczowe standardy |

|---|---|---|---|---|

| Kontrola kierunkowa | Trasuj ścieżki płynów | Kierunek przepływu | Sekwencjonowanie cylindrów, rewers silnika, obwody logiczne | ISO 5599, NFPA T3.6.1 |

| Kontrola ciśnienia | Ogranicz lub wyreguluj ciśnienie | Ciśnienie w systemie/obwodzie | Ochrona systemu, kontrola siły, sekwencjonowanie obciążenia | ISO 4411, SAE J1115 |

| Kontrola przepływu | Reguluj natężenie przepływu | Prędkość siłownika | Kontrola prędkości, synchronizacja, zarządzanie posuwem | ISO 6263, NFPA T3.9.13 |

Ochrona systemu, kontrola siły, sekwencjonowanie obciążenia

Kiedy przenosimy kontekst z obwodów zasilania cieczą na zakłady procesów przemysłowych – obejmujących ropę i gaz, przetwarzanie chemiczne, uzdatnianie wody i wytwarzanie energii – te trzy typy zaworów są klasyfikowane według ich obowiązków służbowych w systemie rurociągów. Struktura ta uznaje zawory odcinające, zawory regulacyjne i zawory zwrotne za podstawową trójcę. Ta klasyfikacja dominuje w rozwoju P&ID (diagram rurociągów i oprzyrządowania) i jest odzwierciedlona w normach dotyczących rurociągów, takich jak ASME B31.3 i API 600.

Zawory odcinające

Zawory odcinające (zwane także zaworami odcinającymi lub odcinającymi) zaprojektowano tak, aby umożliwiały pełny przepływ lub całkowite zablokowanie. Działają w pozycjach całkowicie otwartej lub całkowicie zamkniętej i nigdy nie powinny być używane do dławienia. Długotrwała praca w pozycjach częściowo otwartych powoduje, że płyn przepływający z dużą prędkością powoduje erozję powierzchni uszczelniających w wyniku zjawiska zwanego ciągnieniem drutu, niszcząc skuteczność uszczelnienia i prowadząc do katastrofalnych wycieków.

Zawory odcinające reprezentują klasyczną konstrukcję z liniowym odcięciem. Dysk w kształcie klina porusza się prostopadle do kierunku przepływu, odcinając przepływ. Po całkowitym otwarciu ścieżka przepływu tworzy prosty kanał z minimalnym spadkiem ciśnienia, dzięki czemu zasuwy są idealne do zastosowań, w których krytyczny jest niski opór. Zasuwy są dostępne w dwóch konfiguracjach trzpienia i różnią się charakterystyką działania. Zasuwy z trzpieniem wznoszącym się (OS&Y — śruba zewnętrzna i jarzmo) mają gwinty zewnętrzne, które powodują unoszenie trzpienia, gdy obraca się koło zamachowe. Zapewnia to wizualne wskazanie położenia – przedłużony trzpień oznacza otwarcie – i utrzymuje gwinty poza kontaktem z mediami procesowymi, zapobiegając korozji. Są one standardem w systemach przeciwpożarowych i krytycznych liniach technologicznych, gdzie widoczność pozycji ma kluczowe znaczenie dla bezpieczeństwa. Zasuwy z trzpieniem niewznoszącym (NRS) mają trzpień obracający się, ale nie przemieszczający się w pionie, z wewnętrznym gwintem nakrętki wbudowanym w klin. Taka konstrukcja minimalizuje wymagania dotyczące przestrzeni pionowej, dzięki czemu nadają się do układania w ziemi rurociągów lub w ograniczonych przestrzeniach, ale brakuje jej intuicyjnego wskazania położenia i naraża gwinty na korozję w mediach.

Zasuwy wymagają działania wieloobrotowego, co oznacza powolne otwieranie i zamykanie. Chociaż zapobiega to uderzeniom wodnym, sprawia, że nie nadają się one do awaryjnego wyłączania. Powierzchnie uszczelniające są również podatne na zatarcie (spawanie na zimno powierzchni metalowych pod ciśnieniem i tarciem).

Zawory kulowe reprezentują nowoczesny standard odcięcia obrotowego. Elementem zamykającym jest kula z otworem przelotowym. Obrót o 90 stopni pozwala na osiągnięcie pełnego otwarcia lub całkowitego zamknięcia z szybkością i wydajnością. Zawory kulowe pełnoprzelotowe mają średnicę otworu dopasowaną do rury, co skutkuje znikomym oporem przepływu. Mechanizm uszczelniający różni się zasadniczo w konstrukcjach z pływającą kulą i konstrukcjami montowanymi na czopie. W pływających zaworach kulowych kula jest podtrzymywana tylko przez gniazda i „pływa” w korpusie. Ciśnienie medium dociska kulę do gniazda znajdującego się za nią, tworząc szczelne uszczelnienie. Taka konstrukcja sprawdza się przy niskim i średnim ciśnieniu oraz przy małych średnicach, ale przy wysokich ciśnieniach i dużych średnicach moment roboczy staje się ogromny, a gniazda odkształcają się pod wpływem naprężenia. Zawory kulowe montowane na czopach mechanicznie mocują kulę pomiędzy górnym i dolnym czopem, zapobiegając ruchowi kuli. Ciśnienie mediów popycha sprężynowe gniazda w stronę kuli, aby uzyskać uszczelnienie. Taka konstrukcja radykalnie zmniejsza moment obrotowy i umożliwia funkcjonalność podwójnego blokowania i upustu (DBB), co czyni go wyborem API 6D do przesyłu rurociągów i zastosowań wysokociśnieniowych.

Zawory regulacyjne

Zawory regulacyjne (zwane także zaworami regulacyjnymi lub dławiącymi) służą do modulowania oporów przepływu, a tym samym do kontrolowania natężenia przepływu, ciśnienia lub temperatury. W przeciwieństwie do zaworów odcinających muszą one wytrzymywać duże prędkości, turbulencje oraz kawitację lub flashowanie, które występują podczas częściowego otwarcia. Nigdy się po prostu nie otwierają i nie zamykają — żyją w strefie dławienia.

Zawory kulowe wyznaczają standardy w zakresie precyzyjnego sterowania. Dysk w kształcie korka porusza się wzdłuż linii środkowej przepływu. Wewnętrzna ścieżka przepływu tworzy kształt litery S, wymuszając gwałtowne zmiany kierunku przepływu płynu. Ta kręta ścieżka rozprasza ogromne ilości energii płynu, umożliwiając precyzyjną modulację przepływu. Zmieniając kontur dysku (liniowy, stałoprocentowy, szybkie otwarcie), inżynierowie mogą zdefiniować naturalną charakterystykę przepływu zaworu. Charakterystyki stałoprocentowe są najczęściej stosowane w sterowaniu procesem, ponieważ kompensują nieliniowe zmiany spadku ciśnienia w systemie, utrzymując względnie stałe wzmocnienie pętli sterującej w całym zakresie skoku. Zawory kulowe zapewniają doskonałą precyzję dławienia i szczelne odcięcie (połączenie tarczy i gniazda w styku równoległym), ale duży opór przepływu powoduje znaczną utratę ciśnienia.

Zawory kulowe reprezentują nowoczesny standard odcięcia obrotowego. Elementem zamykającym jest kula z otworem przelotowym. Obrót o 90 stopni pozwala na osiągnięcie pełnego otwarcia lub całkowitego zamknięcia z szybkością i wydajnością. Zawory kulowe pełnoprzelotowe mają średnicę otworu dopasowaną do rury, co skutkuje znikomym oporem przepływu. Mechanizm uszczelniający różni się zasadniczo w konstrukcjach z pływającą kulą i konstrukcjami montowanymi na czopie. W pływających zaworach kulowych kula jest podtrzymywana tylko przez gniazda i „pływa” w korpusie. Ciśnienie medium dociska kulę do gniazda znajdującego się za nią, tworząc szczelne uszczelnienie. Taka konstrukcja sprawdza się przy niskim i średnim ciśnieniu oraz przy małych średnicach, ale przy wysokich ciśnieniach i dużych średnicach moment roboczy staje się ogromny, a gniazda odkształcają się pod wpływem naprężenia. Zawory kulowe montowane na czopach mechanicznie mocują kulę pomiędzy górnym i dolnym czopem, zapobiegając ruchowi kuli. Ciśnienie mediów popycha sprężynowe gniazda w stronę kuli, aby uzyskać uszczelnienie. Taka konstrukcja radykalnie zmniejsza moment obrotowy i umożliwia funkcjonalność podwójnego blokowania i upustu (DBB), co czyni go wyborem API 6D do przesyłu rurociągów i zastosowań wysokociśnieniowych.

Fizyka doboru zaworu wymaga doboru opartego na obliczeniach. Współczynnik przepływu ($$C_v$$) określa liczbę galonów na minutę wody o temperaturze 60°F przepływającej przez zawór przy spadku ciśnienia o 1 psi. Służy jako uniwersalna miara wydajności zaworu. Formuła rozmiaru$$C_v = Q\\sqrt{SG/\\Delta P}$$wiąże natężenie przepływu Q, ciężar właściwy SG i spadek ciśnienia ΔP.

W przypadku pracy z cieczami krytyczne znaczenie ma zrozumienie zjawiska flashowania i kawitacji. Gdy płyn przyspiesza przez skurcz żyły zastawki (minimalny obszar), prędkość osiąga szczyt, a ciśnienie osiąga najniższy punkt. W dole ciśnienie częściowo wraca do normy. Miganie występuje, gdy ciśnienie po skurczu żyły nie może wzrosnąć powyżej ciśnienia pary cieczy - ciecz trwale odparowuje, tworząc przepływ dwufazowy, a mieszanina para-ciecz z dużą prędkością powoduje poważne uszkodzenia erozyjne. Kawitacja występuje, gdy ciśnienie skurczu żyły spada poniżej ciśnienia pary (tworząc pęcherzyki), ale ciśnienie za nią powraca powyżej ciśnienia pary. Pęcherzyki implodują, wytwarzając ekstremalnie zlokalizowane mikrostrumienie i fale uderzeniowe, które powodują katastrofalny hałas, wibracje i wżery w materiale. Współczynnik odzysku ciśnienia ($$F_L$$) charakteryzuje opór kawitacyjny zaworu. Zawory kulowe zazwyczaj mają wysokie$$F_L$$wartości (niski odzysk), zapewniając doskonałą odporność na kawitację w porównaniu z zaworami kulowymi i motylkowymi (niski$$F_L$$, wysoki poziom odzysku).

Zawory zwrotne

Zawory zwrotne (zawory zwrotne) to urządzenia samoczynne, które otwierają się przy przepływie do przodu i zamykają przy przepływie wstecznym. Przede wszystkim chronią pompy przed uszkodzeniami związanymi z odwrotnym obrotem i zapobiegają opróżnianiu układu. W przeciwieństwie do innych typów zaworów, działają one bez zewnętrznych sygnałów sterujących — siłę uruchamiającą zapewniają pęd płynu i grawitacja.

Zawory zwrotne wahadłowe mają dysk, który obraca się wokół sworznia zawiasu. Oferują niski opór przepływu, ale są podatne na drgania dysku w warunkach przepływu o niskiej prędkości lub pulsacji. W zastosowaniach, w których występuje szybkie odwrócenie przepływu, kontrola wahań może spowodować destrukcyjne uderzenie wodne, gdy tarcza zatrzaskuje się. Zawory zwrotne podnoszenia mają dysk, który porusza się pionowo, podobnie w konstrukcji do zaworów kulowych. Zapewniają szczelne uszczelnienie i wytrzymują wysokie ciśnienie, ale wykazują duży opór przepływu i podatność na zatykanie przez zanieczyszczenia. Zawory zwrotne z uchylnym talerzem stanowią rozwiązanie premium dla dużych przepompowni (kontrola zalania, zaopatrzenie w wodę). Oś obrotu dysku znajduje się blisko powierzchni siedziska, tworząc zrównoważoną strukturę płata. Krótki skok umożliwia wyjątkowo szybkie zamknięcie z działaniem amortyzującym, radykalnie redukując skoki ciśnienia hydraulicznego.

| Typ zaworu | Tryb pracy | Stany pozycji | Możliwość dławienia | Podstawowe standardy |

|---|---|---|---|---|

| Izolacja/blok | Tylko wł.-wył | Całkowicie otwarte lub całkowicie zamknięte | Niezalecane | API 600, API 6D, ASME B16.34 |

| Regulacja/kontrola | Modulowanie | Dowolna pozycja w udarze | Funkcja podstawowa | IEC 60534, ANSI/ISA-75 |

| Brak możliwości zwrotu | Automatyczny | Samoczynne uruchamianie przepływem | Nie dotyczy (kontrola binarna) | API 594, BS 1868 |

Ramy trzecie: Klasyfikacja ruchu mechanicznego dla integracji siłownika

Trzecia główna struktura klasyfikacji klasyfikuje zawory na podstawie fizycznej trajektorii ruchu ich elementu zamykającego. Perspektywa ta jest niezbędna przy wyborze siłowników (pneumatycznych, elektrycznych, hydraulicznych), planowaniu układu przestrzennego i opracowywaniu strategii konserwacji. Te trzy typy to zawory ruchu liniowego, zawory ruchu obrotowego i zawory samoczynnego uruchamiania.

Zawory ruchu liniowego

Zawory o ruchu liniowym mają elementy zamykające, które poruszają się po linii prostej, prostopadle lub równolegle do kierunku przepływu. Reprezentatywne przykłady obejmują zasuwy, zawory kulowe, zawory membranowe i zawory zaciskowe. Ruch liniowy zazwyczaj przekształca moment obrotowy w ogromny nacisk liniowy poprzez gwintowane trzpienie, zapewniając doskonałą siłę uszczelniającą (wysokie naprężenie osadzania jednostki). Reakcja dławienia jest zwykle bardziej liniowa, odpowiednia do zastosowań wymagających precyzyjnego sterowania. Jednakże długość skoku jest zwykle długa, co skutkuje dużą wysokością zaworów (znaczne wymagania dotyczące przestrzeni nad głową).

Zawory membranowe i zawory zaciskowe zasługują na szczególną uwagę w konstrukcjach zaworów liniowych ze względu na ich unikalną charakterystykę „izolacji mediów”. Zawory te odcinają przepływ poprzez ściśnięcie elastycznej membrany lub tulei elastomerowej, całkowicie izolując mechanizm operacyjny od mediów procesowych. Zapewnia to krytyczne korzyści w zastosowaniach sanitarnych (farmaceutyka, żywność i napoje), gdzie najważniejsze jest zapobieganie zanieczyszczeniom, oraz w zastosowaniach w szlamach (górnictwo, ścieki), gdzie cząstki ścierne szybko niszczą metalowe elementy wykończeniowe. Wybór materiału membrany lub tulei (PTFE, EPDM, kauczuk naturalny) staje się głównym czynnikiem rozważającym kompatybilność, a nie metalurgię korpusu.

Zawory ruchu obrotowego

Zawory ruchu obrotowego mają elementy zamykające, które obracają się wokół osi, zwykle o 90 stopni, aby osiągnąć pełny skok. Reprezentatywne przykłady obejmują zawory kulowe, przepustnice i zawory grzybkowe. Konstrukcje te oferują zwartą konstrukcję, niewielką wagę i szybkie działanie. Doskonale sprawdzają się w instalacjach o ograniczonej przestrzeni i zastosowaniach wymagających szybkiego uruchomienia. Testy ognioodporne zgodnie z API 607 lub API 6FA są powszechne w przypadku zaworów obrotowych do obsługi węglowodorów i sprawdzają, czy dodatkowe uszczelnienie metal-metal zadziała, jeśli miękkie gniazda spalą się podczas pożaru.

Profil momentu obrotowego zaworów obrotowych nie jest stały w poprzek skoku. Szczytowy moment obrotowy występuje przy otwieraniu (pokonywaniu tarcia statycznego i różnicy ciśnień) oraz przy zamykaniu (dociskanie gniazd do ostatecznego osadzania). Moment obrotowy w połowie skoku to przede wszystkim dynamiczny moment obrotowy płynu. Dobór siłownika musi opierać się na maksymalnym momencie obrotowym z odpowiednimi współczynnikami bezpieczeństwa, zazwyczaj od 1,25 do 1,50 dla normalnej pracy i do 2,00 dla zastosowań związanych z wyłączaniem awaryjnym. Siłowniki pneumatyczne do zaworów obrotowych zazwyczaj wykorzystują mechanizmy zębatkowe lub jarzmowe. Konstrukcje z jarzmem typu „scotch-yoke” wytwarzają krzywą wyjściowego momentu obrotowego w kształcie litery U, która w naturalny sposób odpowiada wysokiemu momentowi obrotowemu w punktach końcowych, charakterystycznemu dla zaworów kulowych i motylkowych, co skutkuje wyższą wydajnością i pozwala na zastosowanie mniejszych rozmiarów siłownika.

Zawory samoczynne

Zawory samoczynne nie wymagają zewnętrznego źródła zasilania — elektrycznego, pneumatycznego ani hydraulicznego. Działają wyłącznie dzięki energii zawartej w samym medium procesowym. Zawory zwrotne wykorzystują energię kinetyczną płynu, zawory nadmiarowe i bezpieczeństwa wykorzystują siłę ciśnienia statycznego, a samoczynne regulatory ciśnienia wykorzystują sprzężenie zwrotne równowagi ciśnienia. Brak zasilania zewnętrznego sprawia, że zawory te są samoistnie odporne na awarie w niektórych krytycznych zastosowaniach.

Jednakże zawory samoczynnego uruchamiania wykazują charakterystykę histerezy i strefy nieczułości ze względu na fizyczną równowagę pomiędzy siłą płynu i mechaniczną siłą sprężyny w połączeniu z tarciem. Histereza oznacza, że ciśnienie otwarcia i ciśnienie ponownego zamknięcia różnią się – zawór „pamięta” swój poprzedni stan. Strefa nieczułości to zakres wejściowy, w którym nie następuje żadna zmiana sygnału wyjściowego. Nadmierna strefa nieczułości powoduje niestabilność sterowania, podczas gdy odpowiednia histereza (taka jak przedmuch w zaworach nadmiarowych – różnica między ciśnieniem ustawionym a ciśnieniem ponownego zamknięcia) jest konieczna, aby zapobiec drganiom zaworów (szybkie cykle, które uszkadzają gniazda i powodują niebezpieczne oscylacje ciśnienia). Normy takie jak ASME Sekcja VIII Dział 1 (kod kotła i zbiornika ciśnieniowego) określają szczególne wymagania eksploatacyjne dla samoczynnie uruchamianych urządzeń zabezpieczających i nadmiarowych.

| Typ ruchu | Charakterystyka udaru | Typowe siłowniki | Wymagania przestrzenne | Szybkość reakcji |

|---|---|---|---|---|

| Ruch liniowy | Długi skok, duży ciąg | Cylinder tłokowy, silnik elektryczny + śruba pociągowa | Wysoka pionowo (prześwit) | Powolny do umiarkowanego |

| Ruch obrotowy | Ćwierć obrotu (90°) | Zębatka, jarzmo, elektryczny ćwierćobrotowy | Niski pionowy, umiarkowany promieniowy | Szybko |

| Samouruchamiające | Miniatyrisering skjuter in kontrollkapacitet i mindre paket. Ventilpatrondesigner som monteras i anpassade grenrör uppnår hög flödeskapacitet från anmärkningsvärt kompakta kuvert. Dessa konfigurationer tjänar mobil utrustning där utrymme och vikt begränsar systemdesignen kritiskt. | Brak (zintegrowana sprężyna/ciężar) | Minimalny (bez siłownika) | Zależy od projektu |

Wybór właściwej struktury klasyfikacji dla Twojej aplikacji

Zrozumienie, który z tych trzech schematów zastosować, zależy od konkretnego kontekstu inżynierskiego i priorytetów w procesie decyzyjnym. Jeśli projektujesz zautomatyzowaną komórkę produkcyjną z cylindrami hydraulicznymi i musisz zaprogramować sekwencje ruchu, klasyfikacja funkcjonalna zasilania płynami (kierunek, ciśnienie, przepływ) zapewnia logiczną strukturę, której potrzebujesz. Twoje schematy obwodów będą wykorzystywać symbole ISO 1219, które bezpośrednio odpowiadają tym kategoriom funkcjonalnym, a podejście do rozwiązywania problemów będzie skupiać się na tym, która funkcja sterowania uległa awarii.

Jeśli projektujesz zakład przetwarzania chemicznego lub rafinerię i opracowujesz P&ID, klasyfikacja obowiązków serwisowych (izolacja, regulacja, brak zwrotu) jest zgodna ze sposobem, w jaki inżynierowie procesu myślą o kontroli przepływu materiałów. Dokumenty dotyczące harmonogramu zaworów będą kategoryzować zawory według obowiązków serwisowych, a specyfikacje materiałowe (API 6D dla zaworów kulowych rurociągów, IEC 60534 dla zaworów regulacyjnych, API 594 dla zaworów zwrotnych) w sposób naturalny są zgodne z tymi ramami. To rozróżnienie ma znaczenie przy zakupie — odcinający zawór kulowy może mieć inny materiał wykończenia, klasę szczelności gniazda i rozmiar siłownika niż zawór kulowy dławiący o identycznym rozmiarze.

Jeśli jesteś technikiem zajmującym się konserwacją mechaniczną i planujesz wymianę zaworów w zatłoczonym pomieszczeniu ze sprzętem lub wybierasz pakiety uruchamiające, klasyfikacja ruchu mechanicznego (liniowy, obrotowy, samouruchamiający) wpływa na Twoje praktyczne decyzje. Należy wiedzieć, czy jest dostępny luz pionowy dla wznoszącego się trzpienia, czy istniejący sposób montażu siłownika pasuje do obrotowych zaworów ćwierćobrotowych i czy można uzyskać dostęp do zaworu podczas pracy. Klasyfikacja ta wpływa również na strategię zapasów części zamiennych — trzpienie i uszczelnienia zaworów o ruchu liniowym charakteryzują się innym wzorcem zużycia i procedurami wymiany w porównaniu z łożyskami i gniazdami zaworów obrotowych.

Rzeczywistość jest taka, że doświadczeni inżynierowie płynnie poruszają się między tymi platformami w zależności od pytania, na które udzielają odpowiedzi. Zawór regulacyjny w rafinerii można jednocześnie opisać jako zawór sterujący przepływem (funkcja zasilania płynami), zawór regulacyjny (obowiązek obsługi procesu) i zawór o ruchu liniowym (realizacja mechaniczna). Każdy opis jest poprawny w swoim kontekście i każdy dostarcza innych informacji umożliwiających podjęcie decyzji. Kluczem jest uznanie, że klasyfikacja zaworów nie jest sztywną taksonomią, ale raczej elastycznym zestawem narzędzi obejmujących perspektywy.

Nowoczesne standardy zaworów często łączą wiele ram. Na przykład norma IEC 60534 obejmuje zawory regulacyjne i uwzględnia zarówno wymagania funkcjonalne (charakterystyka przepływu, zakres regulacji), jak i względy mechaniczne (mocowanie siłownika, konstrukcja trzpienia). API 6D obejmuje zawory rurociągowe i określa parametry użytkowe (klasy izolacji i dławienia), a także wyszczególnia cechy mechaniczne (trzpień wznoszący się lub niewznoszący, wymagania dotyczące montażu na czopie). Ta międzyplatformowa integracja odzwierciedla fakt, że prawdziwe projekty inżynieryjne wymagają całościowego zrozumienia, a nie izolowanej wiedzy kategorycznej.

Wniosek: kontekst determinuje klasyfikację

Kiedy ktoś pyta: „Jakie są trzy typy zaworów”, technicznie poprawna odpowiedź zaczyna się od pytania: trzy typy, według jakiego systemu klasyfikacji? Odpowiedź inżyniera energetyki cieczowej – sterowanie kierunkiem, sterowanie ciśnieniem i sterowanie przepływem – doskonale sprawdza się w kontekście automatyki hydraulicznej i pneumatycznej. Odpowiedź inżyniera procesu – izolacja, regulacja i brak zwrotu – dokładnie opisuje obowiązki związane z serwisowaniem rurociągów przemysłowych. Odpowiedź inżyniera mechanika – ruch liniowy, ruch obrotowy i samoczynny – poprawnie kategoryzuje implementację fizyczną i interfejsy siłownika.

Ta mnogość prawidłowych odpowiedzi nie oznacza niepowodzenia standaryzacji, ale raczej odzwierciedleniem złożoności i szerokości inżynierii zaworów. Zawory działają na styku mechaniki płynów, materiałoznawstwa, projektowania mechanicznego i teorii sterowania. Różne dyscypliny techniczne w naturalny sposób opracowują systemy klasyfikacji, które są zgodne z ich podejściami do rozwiązywania problemów i priorytetami podejmowania decyzji.

Dla inżynierów pracujących w różnych dyscyplinach – np. projektujących zintegrowane systemy sterowania procesami lub zarządzających programami niezawodności aktywów w całym zakładzie – zrozumienie wszystkich trzech struktur zapewnia przewagę strategiczną. Umożliwia efektywną komunikację ze specjalistami z różnych środowisk, wspiera podejmowanie bardziej świadomych decyzji dotyczących wyboru sprzętu i ułatwia pełniejszą analizę awarii. W przypadku awarii zaworu pytanie, czy zawiodło w jego funkcji sterowania kierunkowego, spełnieniu obowiązków związanych z izolacją lub mechanicznym uruchomieniu, ujawnia różne aspekty pierwotnej przyczyny i wskazuje różne działania naprawcze.

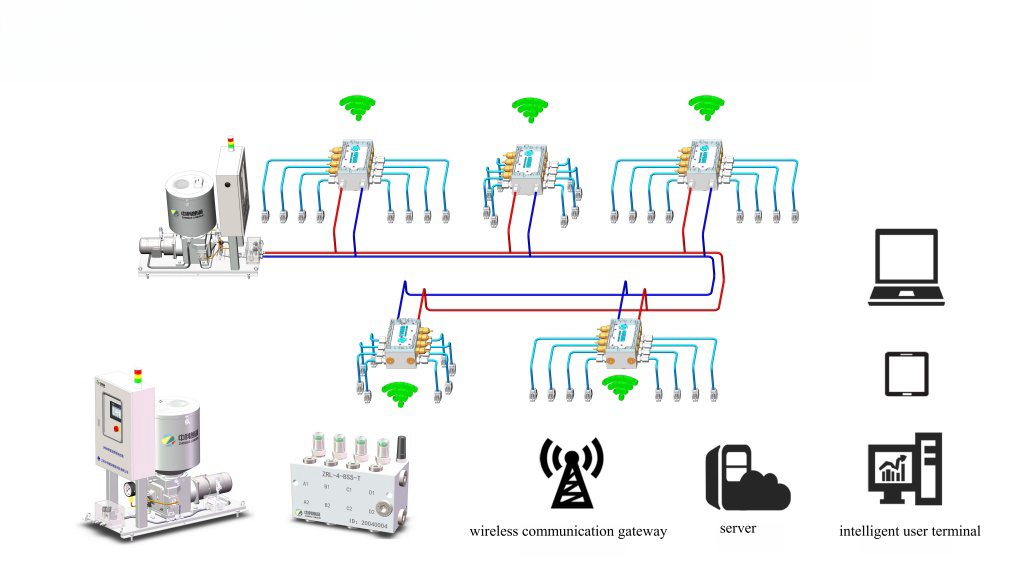

W miarę postępu technologii zaworów wraz z cyfrowymi pozycjonerami, monitorowaniem bezprzewodowym i algorytmami konserwacji predykcyjnej, te podstawowe ramy klasyfikacji pozostają aktualne. Inteligentny zawór z wbudowaną diagnostyką nadal pełni rolę funkcjonalną (kontrola ciśnienia), pełni funkcję procesową (dławienie) i działa w trybie ruchu mechanicznego (obrotowy). Warstwa inteligencji cyfrowej zwiększa wydajność i niezawodność, ale nie zastępuje konieczności zrozumienia tych podstawowych kategoryzacji. Niezależnie od tego, czy określasz zawory dla nowego obiektu, rozwiązujesz problemy z uszkodzonym systemem, czy optymalizujesz istniejącą instalację, jasność co do tego, jaki rodzaj klasyfikacji ma znaczenie w konkretnym kontekście, jest pierwszym krokiem w kierunku doskonałości inżynieryjnej.