Hydrauliczne zawory sterujące służą jako centra decyzyjne w systemach zasilania strumieniem cieczy. Każdy obwód hydrauliczny zależy od tych elementów, które regulują trzy podstawowe parametry: kierunek przepływu płynu, poziom ciśnienia w układzie oraz prędkość, z jaką płyn przepływa przez siłowniki. Zrozumienie typów hydraulicznych zaworów sterujących jest niezbędne dla każdego, kto zajmuje się projektowaniem, konserwacją lub rozwiązywaniem problemów z układami hydraulicznymi w różnych branżach, od produkcyjnej po lotniczą.

Klasyfikacja typów hydraulicznych zaworów sterujących opiera się na ramach funkcjonalnych, które pozostają spójne przez dziesięciolecia praktyki inżynierii hydraulicznej. Ramy te dzielą wszystkie zawory hydrauliczne na trzy główne kategorie w zależności od tego, czym sterują. Kierunkowe zawory sterujące określają, dokąd płynie płyn. Zawory regulujące ciśnienie zarządzają siłą dostępną w systemie. Zawory sterujące przepływem regulują prędkość ruchu siłowników. W każdej kategorii istnieje szereg specjalistycznych projektów, z których każdy został zaprojektowany tak, aby spełniać określone wymagania operacyjne.

Zrozumienie klasyfikacji hydraulicznych zaworów sterujących

Trójfilarowy system klasyfikacji typów hydraulicznych zaworów sterujących powstał z praktycznej potrzeby inżynierskiej: uporządkowania komponentów według ich podstawowej funkcji w obwodzie hydraulicznym. Klasyfikacja ta nie jest arbitralna. Odzwierciedla podstawową fizykę układów hydraulicznych, w których moc płynu może być kontrolowana poprzez kierowanie, regulację ciśnienia lub ograniczenie przepływu.

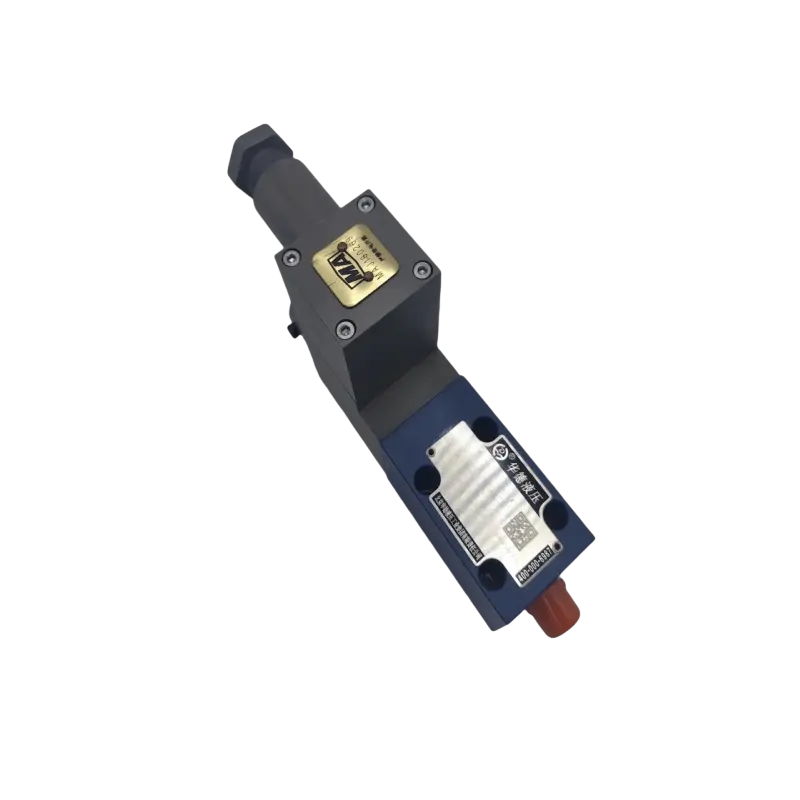

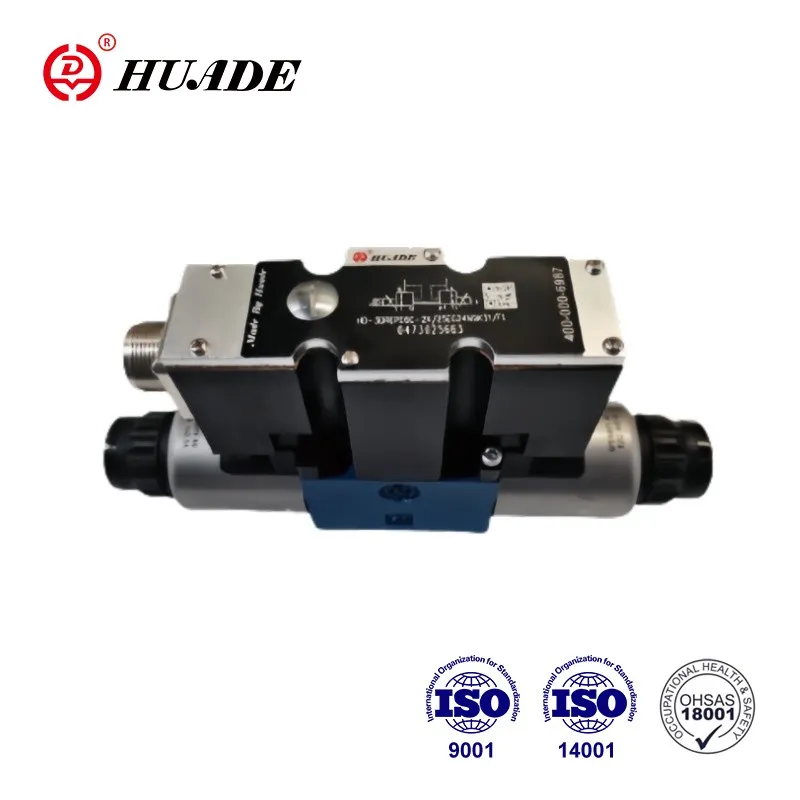

Kierunkowe zawory sterujące (DCV)zarządzać ścieżką płynu hydraulicznego przez system. Kiedy operator aktywuje dźwignię w celu wysunięcia cylindra lub cofnięcia biegu silnika, kierunkowy zawór sterujący przekierowuje przepływ z pompy do odpowiedniego portu siłownika. Zawory te nie regulują bezpośrednio ciśnienia ani natężenia przepływu; po prostu otwierają i zamykają określone ścieżki przepływu płynów. Cylinder dwustronnego działania wymaga czterodrogowego zaworu kierunkowego z przyłączami dla ciśnienia pompy (P), powrotu ze zbiornika (T) i dwóch portów siłownika (A i B).

Zawory kontroli ciśnienia (PCV)utrzymać bezpieczne warunki pracy poprzez regulację siły dostępnej w systemie. Ciśnienie hydrauliczne reprezentuje zmagazynowaną energię, a nadmierne ciśnienie może rozerwać węże, uszkodzić uszczelki lub zniszczyć elementy pompy. Zawory regulacji ciśnienia reagują na zmiany ciśnienia w systemie, otwierając ścieżki nadmiarowe prowadzące do zbiornika lub ograniczając przepływ w celu utrzymania określonego poziomu ciśnienia w różnych odgałęzieniach obwodu. Zawór nadmiarowy ustawiony na 3000 PSI otworzy się, gdy ciśnienie w układzie osiągnie tę granicę, chroniąc dalsze elementy przed uszkodzeniem spowodowanym nadmiernym ciśnieniem.

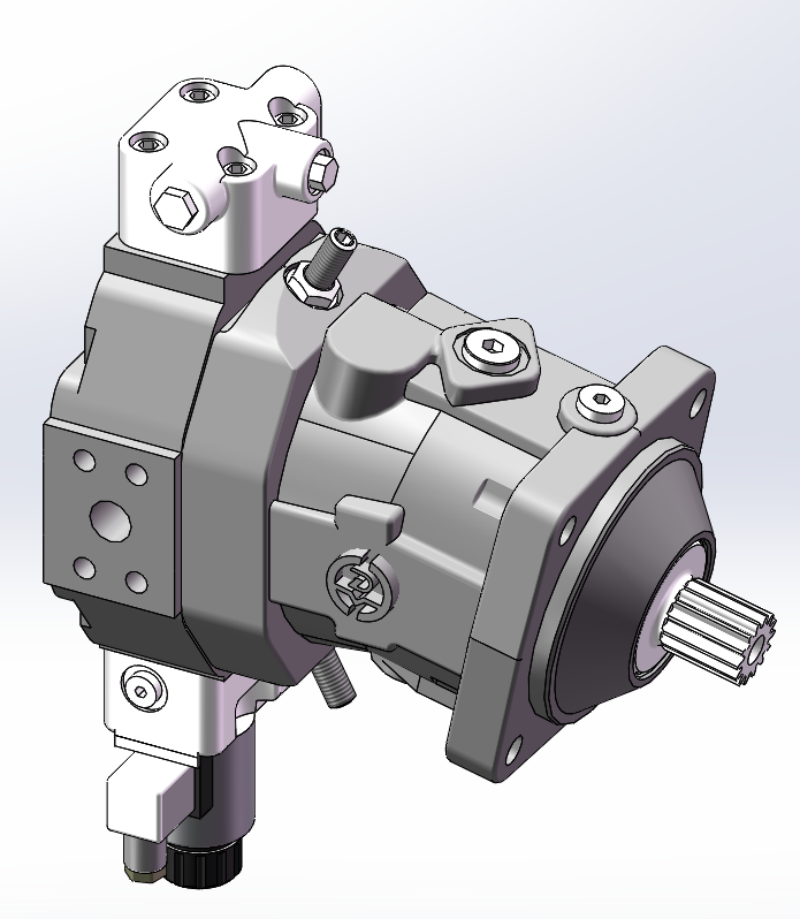

Zawory sterujące przepływem (FCV)określić prędkość siłownika, regulując objętość płynu przechodzącego przez obwód w jednostce czasu. Prędkość cylindra hydraulicznego lub silnika zależy bezpośrednio od ilości płynu wchodzącego do niego. Zawór sterujący przepływem ogranicza tę objętość za pomocą kryzy lub przepustnicy. Kiedy warunki obciążenia zmieniają się podczas pracy, zawory sterujące z kompensacją przepływu dostosowują się automatycznie, aby utrzymać stałą prędkość siłownika niezależnie od zmian ciśnienia.

Ta separacja funkcjonalna oznacza, że pojedynczy obwód hydrauliczny zazwyczaj wymaga współpracy wielu typów zaworów. Obwód wysięgnika koparki mobilnej może wykorzystywać kierunkowy zawór sterujący do wybierania wysuwania lub wsuwania, zawór przeciwwagi zapobiegający spadkowi ładunku oraz zawór sterujący przepływem w celu płynnego ruchu. Zrozumienie, które typy hydraulicznych zaworów sterujących odpowiadają konkretnym celom sterowania, jest podstawą skutecznego projektowania systemu.

Kierunkowe zawory sterujące: zarządzanie ścieżkami przepływu

Zawory sterujące kierunkiem identyfikuje się za pomocą znormalizowanej notacji opisującej ich konfigurację. Notacja ma format „sposób i stanowisko”. Zawór czterodrogowy, trójpozycyjny zapisywany jest jako 4/3 (cztery przyłącza, trzy pozycje przełączania). Liczba sposobów odnosi się do połączeń zewnętrznych: zazwyczaj wlot ciśnienia (P), powrót zbiornika (T lub R) i jeden lub więcej portów roboczych (A, B, C). Liczba położeń opisuje, ile stabilnych stanów przełączania może utrzymać zawór.

Najpopularniejszą konfiguracją w hydraulice przemysłowej jest zawór czterodrogowy, trójpozycyjny (4/3). Taka konstrukcja zapewnia neutralne położenie środkowe, w którym zawór można zaprogramować tak, aby łączył porty na różne sposoby, w zależności od zastosowania. Zawór o zamkniętym środku blokuje wszystkie porty w położeniu neutralnym, umożliwiając rozładunek pompy. Zawór o otwartym środku zwraca przepływ pompy bezpośrednio do zbiornika pod niskim ciśnieniem, zmniejszając zużycie energii, gdy nie jest wykonywana żadna praca. Konfiguracja typu tandem-centrum odciąża pompę, jednocześnie umożliwiając swobodną pracę siłowników.

Wewnętrzny mechanizm rozdzielaczy dzieli się na dwie podstawowe konstrukcje: zawory suwakowe i zawory grzybkowe. Kompromis inżynieryjny pomiędzy tymi projektami kształtuje ich zakres zastosowań.

Zawory suwakowe wykorzystują cylindryczny element z precyzyjnie obrobionymi powierzchniami, który przesuwa się w otworze, aby zakrywać i odkrywać porty. Luz pomiędzy szpulą a otworem musi być minimalny (zwykle 5-25 mikronów), aby zmniejszyć wycieki wewnętrzne, a jednocześnie umożliwić płynny ruch. Konstrukcja ta doskonale sprawdza się w zastosowaniach wymagających wielu ścieżek przepływu i płynnych przejść pomiędzy pozycjami. Sterowane pilotem, czterodrogowe, trójpozycyjne zawory suwakowe są standardem w sprzęcie mobilnym, ponieważ mogą obsługiwać złożone konfiguracje centralnego portu. Jednakże niezbędny luz oznacza, że zawory suwakowe mają nieodłączny wewnętrzny wyciek, który może powodować dryf siłownika podczas utrzymywania obciążenia przez dłuższy czas.

Zawory grzybkowe wykorzystują element dyskowy lub stożkowy osadzony na powierzchni zaworu, zwykle wspomagany siłą sprężyny i ciśnieniem wlotowym. Po zamknięciu grzybek tworzy kontakt metal-metal lub elastomer-metal, osiągając zerowy wyciek. Taka konstrukcja zapewnia najszybszy czas reakcji i najwyższą przepustowość dla danego rozmiaru koperty. Nowoczesne, kompaktowe zawory sterujące grzybkowe zgodne z normami DIN mogą osiągać cykle przekraczające 100 operacji na minutę bez mierzalnych wycieków w stanie zamkniętym. Ograniczenia zaworów grzybkowych pojawiają się w zastosowaniach wymagających złożonego prowadzenia przepływu lub pozycjonowania pośredniego.

| Charakterystyczny | Zawór suwakowy | Zawór grzybkowy |

|---|---|---|

| Wyciek wewnętrzny | Mały, ale obecny (ze względu na prześwit) | Zero przy zamknięciu |

| Złożoność ścieżki przepływu | Znakomity (konfiguracje z wieloma portami) | Ograniczone (prostsze trasowanie) |

| Szybkość reakcji | Umiarkowany | Bardzo szybki (typowo 2-5 ms) |

| Możliwość utrzymania obciążenia | Ograniczone (możliwy dryf siłownika) | Doskonały (bez dryfu) |

| Wrażliwość na zanieczyszczenia | Umiarkowane do wysokiego | Umiarkowany |

| Typowe zastosowania | Sprzęt mobilny, automatyka przemysłowa | Utrzymywanie ładunku, mocowanie, systemy bezpieczeństwa |

Wybór pomiędzy konstrukcją suwakową a grzybkową odzwierciedla hierarchię priorytetów w aplikacji. W przypadku wysokociśnieniowych uchwytów zaciskowych lub utrzymywania ładunku dźwigu, gdzie wymagany jest zerowy wyciek, zalecane są zawory grzybkowe pomimo ich ograniczeń w zakresie elastyczności prowadzenia przepływu. W zastosowaniach z ciągłą modulacją, takich jak sterowanie koparkami, zawory suwakowe zapewniają niezbędne płynne przejścia, nawet jeśli ich wewnętrzny wyciek wymaga okresowej regulacji lub wymiany zużytych elementów.

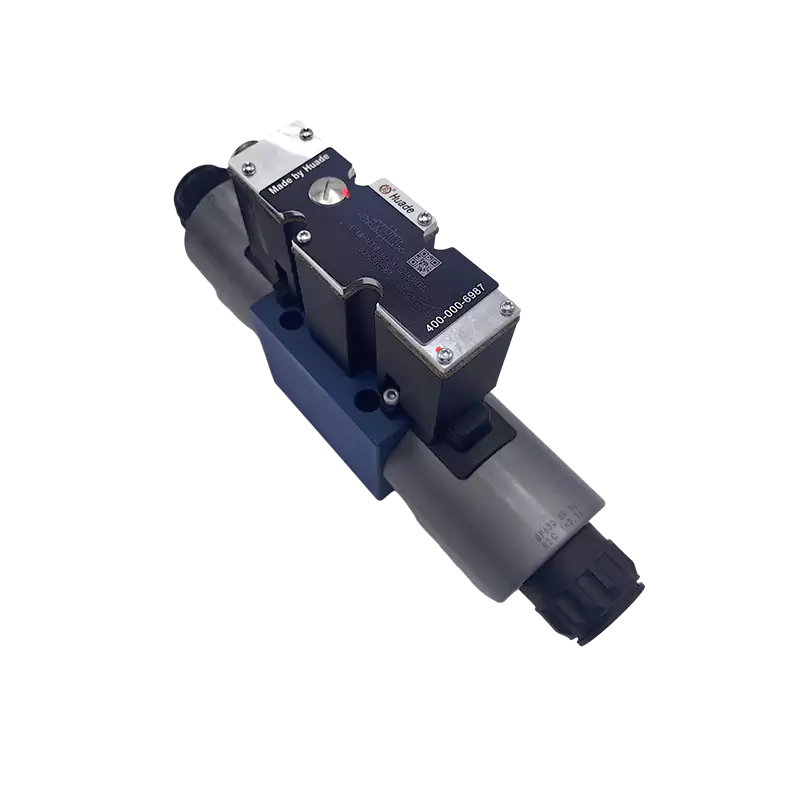

Metody uruchamiania kierunkowych zaworów sterujących obejmują dźwignie ręczne, krzywki mechaniczne, piloty pneumatyczne, piloty hydrauliczne, operatory elektromagnetyczne i proporcjonalne sterowanie elektroniczne. Wybór zależy od tego, czy aplikacja wymaga włączania i wyłączania, czy też ciągłego pozycjonowania, ile siły jest dostępnej do uruchomienia oraz czy potrzebne jest sterowanie zdalne czy automatyczne.

Zawory kontroli ciśnienia: bezpieczeństwo i regulacja systemu

Zawory regulacji ciśnienia utrzymują integralność systemu, zapobiegając destrukcyjnym warunkom nadciśnienia i ustalając określone poziomy ciśnienia w różnych gałęziach obwodu. Najbardziej podstawowym elementem kontroli ciśnienia jest zawór nadmiarowy, który działa jako zabezpieczenie całego układu hydraulicznego.

Zawory nadmiarowe otwierają się, gdy ciśnienie w systemie przekracza zadany limit, kierując przepływ do zbiornika i zapobiegając dalszemu wzrostowi ciśnienia. Wszystkie obwody hydrauliczne z zamkniętą pętlą wymagają zabezpieczenia zaworu nadmiarowego. Bez tego zabezpieczenia zablokowany siłownik lub zamknięty zawór kierunkowy powodowałyby wzrost ciśnienia, aż do wystąpienia awarii — zazwyczaj pękł wąż, przepalona uszczelka lub uszkodzona pompa. Zawory nadmiarowe charakteryzują się ciśnieniem pękania (w miejscu, w którym zaczynają się otwierać) i ciśnieniem pełnego przepływu (w miejscu, w którym przekraczają maksymalny przepływ znamionowy).

Wewnętrzna konstrukcja zaworów nadmiarowych dzieli się na dwie kategorie o znacząco różnych charakterystykach działania.

Zawory nadmiarowe bezpośredniego działania wykorzystują ciśnienie systemowe działające bezpośrednio na grzybek lub element suwakowy w oparciu o regulowaną sprężynę. Gdy siła nacisku przekracza siłę sprężyny, zawór otwiera się. Prostota tej konstrukcji zapewnia niezwykle szybką reakcję, zwykle 5–10 milisekund, a niektóre konstrukcje reagują w ciągu 2 milisekund. Ta szybka reakcja skutecznie ogranicza skoki ciśnienia podczas nagłych zmian obciążenia lub przestojów pomp. Jednakże zawory bezpośredniego działania charakteryzują się dużą nadwyżką ciśnienia — różnica między ciśnieniem pękania a ciśnieniem pełnego przepływu może wynosić 300–500 PSI lub więcej. Przy dużych natężeniach przepływu to obejście ciśnienia może generować znaczne ciepło i hałas, czasami powodując charakterystyczny „krzyczący” dźwięk przeciążonego zaworu nadmiarowego bezpośredniego działania.

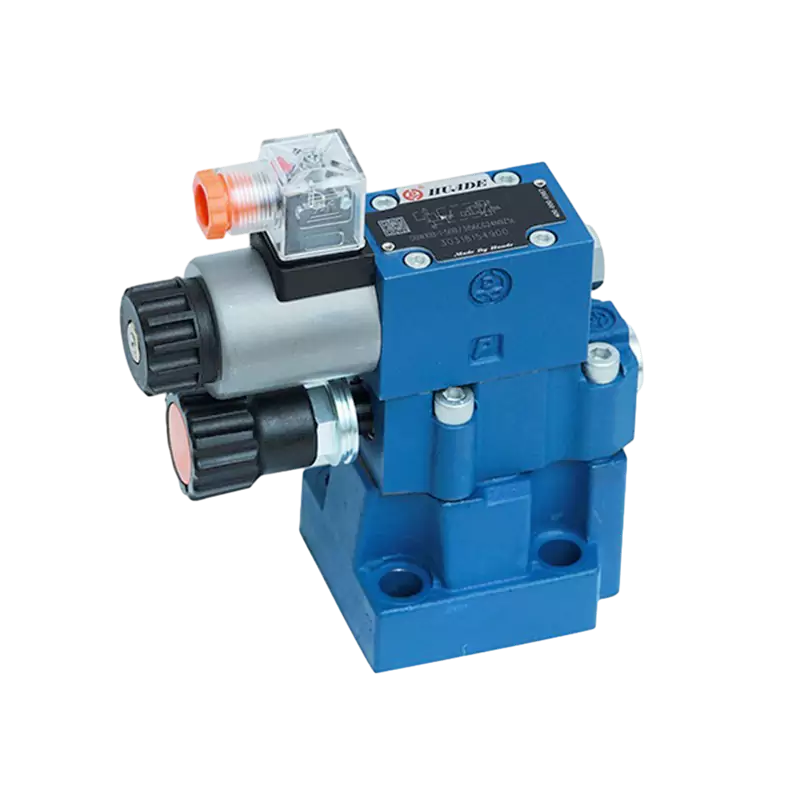

Zawory nadmiarowe sterowane pilotem mają konstrukcję dwustopniową, w której mały zawór pilotowy steruje większym elementem zaworu głównego. Ciśnienie w systemie oddziałuje na stopień pilota, który wykorzystuje różnicę ciśnień do precyzyjnego ustawienia głównej szpuli lub grzybka. Taka konstrukcja pozwala na znacznie dokładniejszą kontrolę ciśnienia, przy czym sterowanie zwykle jest ograniczone do 50–100 PSI, nawet przy pełnym przepływie znamionowym. Zawory sterowane pilotem pracują ciszej i wytwarzają mniej ciepła podczas operacji upustowej. Kompromisem jest czas reakcji: wytworzenie ciśnienia pilota i przesunięcie głównego elementu zaworu wymaga około 100 milisekund, czyli znacznie dłużej niż konstrukcje o działaniu bezpośrednim.

| Parametr wydajności | Zawór nadmiarowy bezpośredniego działania | Zawór nadmiarowy sterowany pilotem |

|---|---|---|

| Czas reakcji | 5-10 ms (bardzo szybko) | ~100 ms (wolniej) |

| Nadpisanie ciśnienia (pęknięcie do pełnego przepływu) | 300-500 PSI (duży) | 50-100 PSI (minimalne) |

| Stabilność ciśnienia | Umiarkowany | Doskonały |

| Wydajność przepływu | Ograniczone do umiarkowanego | แนวทางปฏิบัติในการบำรุงรักษาเพื่อความน่าเชื่อถือ |

| Poziom hałasu podczas odciążania | Może być wysoki (krzyczy) | Cichy |

| Koszt i złożoność | Niższy, prostszy | Wyższy, bardziej złożony |

| Najlepsza aplikacja | Przejściowa ochrona przed przepięciami | Główna kontrola ciśnienia w systemie |

Powolna reakcja sterowanych pilotowo zaworów nadmiarowych stwarza specyficzną podatność na zagrożenia: podczas nagłych skoków ciśnienia zawór może nie otworzyć się wystarczająco szybko, aby zapobiec uszkodzeniu. Systemy charakteryzujące się szybkimi zmianami obciążenia lub częstą zmianą zaworów kierunkowych często wykorzystują hybrydową strategię ochrony. Mały, szybko działający zawór nadmiarowy bezpośredniego działania jest ustawiony nieco powyżej głównego zaworu sterowanego pilotem. Podczas normalnej pracy zawór sterowany pilotem utrzymuje stabilne ciśnienie. Podczas przejściowych skoków zawór bezpośredniego działania otwiera się w ciągu 5–10 milisekund, aby obciąć wartość szczytową, a następnie zamyka się, gdy kontrolę przejmuje zawór sterowany pilotem. Ta kombinacja maksymalizuje zarówno ochronę przed kolcami, jak i kontrolę ciśnienia w stanie ustalonym.

Poza podstawowymi funkcjami nadmiarowymi, specjalistyczne zawory regulujące ciśnienie spełniają specyficzne wymagania obwodu:

- Zawory redukcyjne ciśnieniaograniczyć ciśnienie w obwodzie odgałęzionym do poziomu poniżej ciśnienia w układzie głównym. Operacja szlifowania może wymagać ciśnienia 1000 PSI, podczas gdy główny system pracuje przy ciśnieniu 3000 PSI. Zawór redukcyjny utrzymuje niższe ciśnienie w obwodzie szlifowania, chroniąc wrażliwe elementy i zapobiegając nadmiernym siłom działającym na obrabiany przedmiot.

- Zawory sekwencyjnepozostają zamknięte, dopóki ciśnienie wlotowe nie osiągnie zadanego poziomu, a następnie zostaną otwarte, aby umożliwić przepływ do funkcji dodatkowej. W wiertarce zawór sekwencyjny zapewnia zakończenie skoku cylindra zaciskowego (powodując wzrost ciśnienia w układzie) przed umożliwieniem ruchu cylindra wiertniczego. Zapobiega to wierceniu w niezabezpieczonym przedmiocie obrabianym.

- Zawory przeciwwagizapobiegają niekontrolowanym obciążeniom w zastosowaniach pionowych lub wybiegających. Zawory te łączą sterowany pilotem zawór nadmiarowy z integralnym zaworem zwrotnym. Zainstalowany na linii powrotnej siłownika, zawór przeciwwagi wytwarza przeciwciśnienie, które podtrzymuje obciążenie. Ciśnienie pilota po stronie rozciągającej moduluje zawór, aby umożliwić kontrolowane opadanie. Bez zaworów równoważących obciążenia grawitacyjne spadałyby swobodnie, a obciążenia napędzane silnikiem uległyby przekroczeniu. Konstrukcja obejmuje regulowane przełożenia pilota, a zawory przeciwwagi dostosowujące się do obciążenia automatycznie dostosowują swoje przełożenie w oparciu o warunki obciążenia, aby zoptymalizować stabilność i efektywność energetyczną.

- Zawory rozładunkoweprzekieruje przepływ pompy do zbiornika przy niskim ciśnieniu, gdy ciśnienie w systemie osiągnie wartość zadaną sygnalizowaną przez zewnętrzny pilot. Zawory te pojawiają się w obwodach akumulatorów i obwodach pomp wysokiego i niskiego poziomu. Gdy akumulator jest w pełni naładowany, zawór rozładowujący reaguje na sygnał pilota akumulatora i zrzuca przepływ pompy do zbiornika, zmniejszając zużycie energii i wytwarzanie ciepła, utrzymując jednocześnie ciśnienie w akumulatorze.

Zawory sterujące przepływem: zarządzanie prędkością i szybkością

Zawory sterujące przepływem regulują prędkość siłownika, ograniczając objętość płynu przepływającego przez obwód. Ponieważ prędkość siłownika jest wprost proporcjonalna do natężenia przepływu (prędkość = natężenie przepływu / powierzchnia tłoka), kontrolowanie natężenia przepływu zapewnia precyzyjną kontrolę prędkości cylindrów i silników.

Najprostszym urządzeniem kontrolującym przepływ jest zawór dławiący lub zawór iglicowy – zasadniczo regulowana kryza. Obracanie regulatora powoduje zmienne ograniczenie ścieżki przepływu. Natężenie przepływu przez kryzę jest zgodne z zależnością Q = CA√(ΔP), gdzie Q to natężenie przepływu, C to współczynnik przepływu, A to powierzchnia kryzy, a ΔP to spadek ciśnienia na kryzie. To ujawnia podstawowe ograniczenie prostych zaworów dławiących: natężenie przepływu zależy zarówno od ustawienia kryzy, jak i różnicy ciśnień na niej.

Gdy zmienia się ciśnienie obciążenia — na przykład gdy cylinder przesuwa się z orientacji poziomej do pionowej, zmieniając obciążenie grawitacyjne — zmienia się różnica ciśnień na przepustnicy. Powoduje to zmianę natężenia przepływu, nawet jeśli ustawienie kryzy pozostaje stałe. Rezultatem jest niespójna prędkość siłownika, która zmienia się w zależności od warunków obciążenia. W zastosowaniach, w których wystarcza kontrola przybliżonej prędkości, a koszt jest krytyczny, przydatne pozostają proste zawory dławiące. Jednak zastosowania precyzyjne wymagają kompensacji.

Zawory sterujące przepływem z kompensacją ciśnienia (PCFCV) rozwiązują problem zależności od obciążenia, utrzymując stały spadek ciśnienia na kryzie dozującej niezależnie od zmian obciążenia. Zawór składa się z dwóch elementów: regulowanej kryzy dławiącej, która ustawia żądany przepływ oraz suwaka kompensacyjnego, który reaguje na sprzężenie zwrotne ciśnienia.

Suwak kompensatora pełni funkcję mechanicznego regulatora ciśnienia. Wykrywa ciśnienie wylotowe i ustawia się tak, aby utrzymać stałą różnicę ciśnień na kryzie dozującej. Gdy ciśnienie obciążenia wzrasta, suwak kompensatora przesuwa się, aby zwiększyć ograniczenie przed kryzą dozującą, utrzymując stałe ΔP. Kiedy ciśnienie obciążenia spada, szpula otwiera się dalej. Ponieważ ΔP pozostaje stałe, a powierzchnia kryzy dozującej jest stała, natężenie przepływu Q pozostaje prawie stałe niezależnie od zmian ciśnienia za zaworem.

Zawory sterujące przepływem z kompensacją ciśnienia można skonfigurować do sterowania dopływem (regulacja przepływu na wejściu do siłownika) lub sterowaniem odpływem (regulacja przepływu na wyjściu z siłownika). Konfiguracja odmierzania jest szczególnie ważna przy kontrolowaniu obciążeń, które mogą się przekroczyć, takich jak cylindry opadające pionowo. Ograniczając przepływ powrotny, sterowanie licznikiem zapobiega swobodnemu spadaniu ładunku i zapewnia stabilne, kontrolowane opadanie.

Wydajność dynamiczna zaworów sterujących przepływem z kompensacją ciśnienia zależy od tego, jak szybko suwak kompensatora reaguje na zmiany ciśnienia. W sprzęcie mobilnym i maszynach budowlanych, gdzie warunki obciążenia ulegają ciągłym zmianom, suwak kompensatora podlega ciągłej regulacji. Ten częsty ruch powoduje mechaniczne zużycie szpuli, sprężyny i powierzchni uszczelniających. W przypadku zastosowań o dużej dynamice, zastosowanie zaworów sterujących przepływem z hartowanymi szpulami, powłokami odpornymi na zużycie i wysokiej jakości sprężynami jest niezbędne, aby zapobiec przedwczesnej degradacji i utrzymać dokładność kontroli prędkości przez cały okres użytkowania zaworu.

Kompensacja temperatury dodaje kolejny poziom wyrafinowania. Lepkość oleju hydraulicznego zmienia się znacząco wraz z temperaturą — zwykle staje się 5–10 razy cieńsza wraz ze wzrostem temperatury z 20°C do 80°C. Ponieważ przepływ przez kryzę zależy częściowo od lepkości, natężenia przepływu mogą zmieniać się w zależności od temperatury oleju, nawet w konstrukcjach z kompensacją ciśnienia. Zawory sterujące przepływem z kompensacją temperatury zawierają element wrażliwy na temperaturę, który reguluje efektywną powierzchnię kryzy, aby przeciwdziałać zmianom lepkości, utrzymując naprawdę stały przepływ w całym zakresie temperatur roboczych.

Zaawansowane elektrohydrauliczne systemy sterowania

Tradycyjne zawory hydrauliczne działają w dyskretnych stanach: całkowicie otwarte, całkowicie zamknięte lub przełączane pomiędzy określonymi położeniami. Zaawansowane aplikacje wymagające precyzyjnego pozycjonowania, płynnych przejść prędkości lub sterowania zmienną siłą wymagają ciągłej modulacji zaworu. Wymaganie to doprowadziło do opracowania zaworów elektrohydraulicznych, które akceptują elektryczne sygnały sterujące i zapewniają reakcję proporcjonalną lub o jakości serwo.

Zawory proporcjonalne reprezentują pierwszy poziom ciągłego sterowania elektrohydraulicznego. Zawory te wykorzystują sygnały elektryczne modulowane szerokością impulsu (PWM) do napędzania proporcjonalnych cewek, które generują zmienną siłę na suwaku zaworu. Modulując prąd cewki, suwak zaworu można ustawić w dowolnym miejscu w obrębie jego skoku, a nie tylko w dyskretnych zaczepach. Umożliwia to płynne zwiększanie prędkości siłownika, precyzyjne pozycjonowanie pośrednie i programowalne profile przyspieszenia.

Rozdzielczość sterowania zaworów proporcjonalnych zależy od jakości elektromagnesu proporcjonalnego i sterownika elektrycznego. Nowoczesne zawory proporcjonalne osiągają rozdzielczość położenia lepszą niż 0,1% pełnego skoku, przy czasie reakcji zwykle w zakresie 50–200 milisekund. Histereza (różnica położenia pomiędzy rosnącymi i malejącymi sygnałami sterującymi) jest zazwyczaj utrzymywana poniżej 3% pełnego skoku w wysokiej jakości zaworach proporcjonalnych.

Zawory proporcjonalne oferują korzystny stosunek kosztów do wydajności w wielu zastosowaniach przemysłowych i mobilnych. Tolerują zanieczyszczenie płynami lepiej niż serwozawory i zazwyczaj działają niezawodnie przy kodach czystości ISO około 17/15/12. Dzięki temu nadają się do stosowania w sprzęcie budowlanym, maszynach rolniczych i prasach przemysłowych, gdzie nie jest wymagana absolutna precyzja, ale cenny jest płynny, kontrolowany ruch. Koparka hydrauliczna wykorzystuje zawory proporcjonalne, aby zapewnić operatorowi precyzyjną kontrolę nad ruchami wysięgnika, ramienia i łyżki, umożliwiając delikatne prace przy jednoczesnym zachowaniu solidnej wydajności w zanieczyszczonym środowisku.

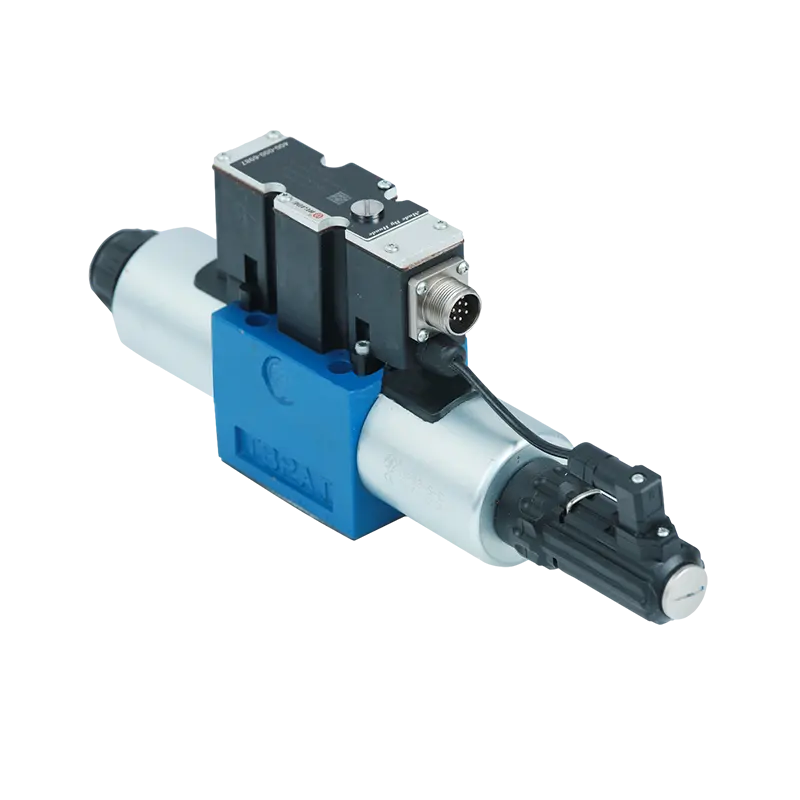

Serwozawory reprezentują najwyższy poziom precyzji sterowania hydraulicznego. W przeciwieństwie do zaworów proporcjonalnych, które po prostu pozycjonują suwak w oparciu o sygnał wejściowy, serwozawory zawierają wewnętrzne pętle sprzężenia zwrotnego, które w sposób ciągły porównują rzeczywiste położenie suwaka z położeniem zadanym i dokonują korekt. To wewnętrzne sterowanie w zamkniętej pętli, w połączeniu z wyrafinowanymi konstrukcjami wykorzystującymi silniki momentowe i stopnie pilotujące dyszy klapowej, pozwala uzyskać czas reakcji poniżej 10 milisekund i dokładność pozycjonowania przekraczającą 0,01% pełnego skoku.

Wydajność serwozaworów wiąże się z rygorystycznymi wymaganiami. Wewnętrzne luzy w serwozaworach są wyjątkowo małe — zwykle 1–3 mikrony — co pozwala na minimalny wyciek wewnętrzny, ale powoduje wyjątkową wrażliwość na zanieczyszczenia. Pojedyncza cząsteczka zużycia większa niż luz szpuli może spowodować zablokowanie lub awarię zaworu. Doświadczenie branżowe konsekwentnie wskazuje, że zanieczyszczenie płynów jest przyczyną 70–90% awarii podzespołów hydraulicznych, przy czym najbardziej wrażliwymi elementami są serwozawory.

| Charakterystyczny | Zawór proporcjonalny | Zawór serwa |

|---|---|---|

| Dokładność kontroli | Średnia do wysokiej (rozdzielczość ~ 0,1%) | Niezwykle wysoka (rozdzielczość ~ 0,01%) |

| Czas reakcji | 50-200 ms | <10 ms |

| Wewnętrzna informacja zwrotna | Nie (sterowanie suwakiem w otwartej pętli) | Tak (pozycjonowanie szpuli w zamkniętej pętli) |

| Tolerancja na zanieczyszczenia | Dobra (ISO 17/15/12) | Bardzo słaba (wymaga ISO 16/13/10 lub czystszej) |

| Koszt początkowy | Umiarkowany | แนวทางปฏิบัติในการบำรุงรักษาเพื่อความน่าเชื่อถือ |

| Wymagania dotyczące konserwacji | Filtracja standardowa | Filtracja klasy lotniczej, rygorystyczne protokoły |

| Typowe zastosowania | Urządzenia mobilne, maszyny przemysłowe, prasy | Sterowanie lotami lotniczymi, roboty precyzyjne, symulatory lotu |

Określenie serwozaworów oznacza całkowite zaangażowanie systemu. Osiągnięcie i utrzymanie czystości ISO 16/13/10 wymaga filtrów o wysokiej wydajności (zwykle β25 ≥ 200), częstego pobierania próbek i analiz oleju, szczelnych zbiorników z odpowietrznikami wyposażonymi w filtrację, rygorystycznych procedur czystości montażu i kompleksowego szkolenia operatorów. Sam system filtracji może kosztować więcej niż serwozawór. Organizacje rozważające technologię serwozaworów muszą zrozumieć, że cena zakupu zaworu to dopiero początek; Prawdziwy koszt polega na utrzymaniu ultraczystych warunków cieczy, od których zależy działanie serwozaworu.

Kryteria wyboru i standardy branżowe

Wybór odpowiednich typów hydraulicznych zaworów sterujących wymaga systematycznej oceny warunków pracy, wymagań eksploatacyjnych i aspektów cyklu życia. Proces selekcji zazwyczaj przebiega według ustrukturyzowanych ram.

Parametry pracy określają warunki brzegowe, w jakich zawór musi funkcjonować:

- Maksymalne ciśnienie w układzie:Zawory muszą mieć parametry znamionowe powyżej szczytowego ciśnienia w systemie z odpowiednim marginesem bezpieczeństwa (zwykle 1,3x do 1,5x ciśnienie robocze)

- Wymagania dotyczące natężenia przepływu:Przepustowość zaworu musi przekraczać maksymalne zapotrzebowanie obwodu, aby uniknąć nadmiernego spadku ciśnienia i wytwarzania ciepła

- Kompatybilność płynów:Materiały uszczelnień i materiały korpusu zaworu muszą być odporne na degradację pod wpływem płynu hydraulicznego (oleju naftowego, wody i glikolu, estrów syntetycznych itp.)

- Zakres temperatur pracy:Tabela 1: Porównanie zaworu suwakowego i grzybkowego do zastosowań ze sterowaniem kierunkowym

- ```Zawory podlegające szybkim cyklom wymagają konstrukcji odpornych na zmęczenie i zużycie

Wymagania funkcjonalne określają, jaka kategoria zaworu i określone cechy są potrzebne:

- Dla sterowania kierunkowego:Liczba portów, liczba pozycji, stan środkowy, wymóg zerowego wycieku, obsługa pilota

- Do kontroli ciśnienia:Ustawienie odciążenia, charakterystyka obejścia, możliwość zdalnego odpowietrzania, zdolność utrzymywania obciążenia

- Do kontroli przepływu:Kompensacja ciśnienia, kompensacja temperatury, wejście i wyjście licznika, zakres regulacji

Sposób uruchomienia zależy od dostępnych sygnałów sterujących i wymagań automatyki:

- Obsługa ręczna w przypadku rzadkich regulacji lub sterowania awaryjnego

- Pilot hydrauliczny do zdalnego sterowania za pomocą hydraulicznych przewodów sygnałowych

- Pilot pneumatyczny w obiektach z istniejącymi instalacjami sprężonego powietrza

- Działanie elektromagnesu do elektrycznego sterowania włączaniem i wyłączaniem oraz integracji ze sterownikiem PLC

- Sterowanie proporcjonalne/serwo do ciągłej modulacji i pozycjonowania w pętli zamkniętej

Standaryzacja poprzez ISO/CETOP zapewnia znaczące korzyści praktyczne. Norma ISO 4401 określa wymiary interfejsu montażowego hydraulicznych rozdzielaczy. Zawory różnych producentów, które są zgodne z tym samym schematem montażu ISO (takim jak ISO 03, powszechnie nazywany CETOP 03 lub NG6/D03) mogą być wymieniane na tej samej płycie przyłączeniowej lub rozdzielaczu bez modyfikacji. Ta standaryzacja:

- Upraszcza magazynowanie części zamiennych (można zastąpić wieloma markami)

- Skraca czas projektowania (standardowe interfejsy eliminują niestandardowe projekty montażu)

- Ułatwia modernizację (zawory nowszej technologii mogą bezpośrednio zastąpić starsze konstrukcje)

- Z grubsza koreluje z wydajnością przepływu (zawory ISO 03 zazwyczaj obsługują do 120 l/min, ISO 05 do 350 l/min)

Rozmiar montażowy ISO staje się wstępnym filtrem przy doborze zaworu. Po określeniu wymaganego natężenia przepływu inżynierowie wybierają odpowiedni rozmiar ISO, a następnie oceniają konkretne modele zaworów w tej kategorii wielkości.

Zanieczyszczenie płynów i integralność systemu

Wydajność i trwałość wszystkich typów hydraulicznych zaworów sterujących zależą w dużym stopniu od czystości płynu. Zanieczyszczenia stanowią największe zagrożenie dla niezawodności układu hydraulicznego, a dane branżowe wskazują, że 70–90% awarii podzespołów wynika z zanieczyszczonego płynu.

Mechanizmy zanieczyszczeń uszkadzają zawory na kilka sposobów:

- Interferencja cząstekwystępuje, gdy zanieczyszczenia stałe dostają się do szczeliny pomiędzy ruchomymi elementami zaworu a otworem. W zaworach suwakowych cząstki mogą zarysować precyzyjnie obrobione powierzchnie lub zakleszczyć się pomiędzy suwakiem a obudową, powodując sklejanie się. W zaworach grzybkowych cząsteczki mogą utrudniać prawidłowe osadzenie, prowadząc do wycieków. Szczególnie wrażliwe są serwozawory o prześwicie 1–3 mikronów — pojedyncza cząstka o wielkości 5 mikronów może spowodować całkowitą awarię.

- Zużycie ścierneDzieje się tak, gdy twarde cząstki przedostają się z dużą prędkością przez otwory zaworów i powierzchnie uszczelniające. Powoduje to stopniową erozję materiału, zwiększając odstępy i zmniejszając skuteczność uszczelnienia. Z biegiem czasu dokładność kontroli przepływu ulega pogorszeniu, kontrola ciśnienia staje się nieprecyzyjna, a przecieki wewnętrzne wzrastają.

- Degradacja uszczelnieniaprzyspiesza, gdy do zanieczyszczeń zalicza się woda, kwasy lub niezgodne chemikalia. Substancje te atakują elastomery i powodują pęcznienie, twardnienie lub rozkład. Nawet niewielkie ilości wody (zaledwie 0,1% objętościowo) mogą skrócić żywotność uszczelnienia o 50% lub więcej.

- Efekty termicznepogłębiają problem: zanieczyszczone układy nagrzewają się z powodu zwiększonego tarcia i zmniejszonej wydajności. Wyższe temperatury przyspieszają utlenianie oleju, co powoduje powstawanie większej liczby zanieczyszczeń, tworząc samonapędzający się cykl awarii.

Kody czystości ISO 4406 stanowią standardową w branży metodę ilościowego określania zanieczyszczenia cieczy. Kod wykorzystuje trzy liczby reprezentujące liczbę cząstek przy trzech progach wielkości: 4 mikrony, 6 mikronów i 14 mikronów. Każda liczba odpowiada zakresowi cząstek na mililitr płynu. Na przykład kod ISO 18/16/13 wskazuje:

- Kod 18 przy ≥4μm: 1300 do 2500 cząstek/ml

- Kod 16 przy ≥6 μm: 320 do 640 cząstek/ml

- Kod 13 przy ≥14μm: 40 do 80 cząstek/ml

Niższe numery kodów ISO oznaczają płyn czyszczący. Każde zmniejszenie o jeden numer kodu oznacza w przybliżeniu 50% zmniejszenie liczby cząstek.

| Typ komponentu | Zakres ciśnienia | Docelowy kod ISO 4406 (4/6/14μm) | Poziom czułości |

|---|---|---|---|

| Silniki przekładniowe/łopatkowe | Niski do średniego (<2000 PSI) | 20.18.15 | Najbardziej tolerancyjny |

| Zawór nadmiarowy sterowany pilotem | Niski do średniego (<2000 PSI) | 19.17.14 | Umiarkowanie tolerancyjny |

| Zawory proporcjonalne | Wszystkie zakresy | 19.17.14 | Złożoność ścieżki przepływu |

| Wysokociśnieniowe zawory proporcjonalne | Wysoka (>3000 PSI) | 16.14.11 | Bardzo wrażliwy |

| Zawory serwa | Wszystkie zakresy | 16.13.10 lub sprzątanie | Niezwykle wrażliwy |

| Wysokociśnieniowe pompy tłokowe osiowe | Wysoka (>3000 PSI) | 16.14.11 | Bardzo wrażliwy |

Strategia filtracji systemu musi być ukierunkowana na poziom czystości wymagany przez najbardziej wrażliwy element. Obwód zawierający serwozawór musi przez cały czas utrzymywać normę ISO 16/13/10, nawet jeśli inne elementy tolerują bardziej brudne warunki. Zwykle wymaga to:

- Filtry o wysokiej wydajności o współczynnikach beta β25 ≥ 200 (usuwające 99,5% cząstek większych niż 25 mikronów)

- Wiele punktów filtracji (filtry na ssaniu, ciśnieniu i powrocie)

- Filtracja w pętli nerkowej offline w celu ciągłego kondycjonowania płynów

- Uszczelniony zbiornik z odpowietrznikami z filtrem powietrza

- Regularna analiza oleju ze zliczaniem cząstek

- Rygorystyczne procedury podczas konserwacji i instalacji podzespołów

System filtracji powinien przetwarzać całą objętość systemu kilka razy na godzinę. Typową specyfikacją jest filtrowanie całkowitej objętości płynu co najmniej 3–5 razy na godzinę podczas pracy, z dodatkową filtracją w pętli nerkowej w sposób ciągły doczyszczającą olej.

Oprócz zanieczyszczeń cząstkami stałymi, degradacja płynu na skutek utleniania, rozkładu termicznego i wnikania wody wymaga okresowej analizy i wymiany płynu. Nowoczesne płyny hydrauliczne zawierają pakiety dodatków, które wydłużają żywotność, ale te dodatki z czasem się wyczerpują. Próbkowanie płynu w regularnych odstępach czasu (zwykle co 500–1000 godzin pracy w przypadku systemów krytycznych) zapewnia wczesne ostrzeżenie o degradacji, zanim nastąpi uszkodzenie podzespołów.

Argument ekonomiczny przemawiający za agresywną kontrolą zanieczyszczeń jest przekonujący. Chociaż wysokiej jakości filtry i rygorystyczne protokoły konserwacji zwiększają koszty operacyjne, koszty te są znikome w porównaniu z kosztami przedwczesnej awarii podzespołów, nieplanowanych przestojów i strat w produkcji. Badania branżowe konsekwentnie wykazują, że każdy dolar wydany na właściwą filtrację pozwala zaoszczędzić 5–10 dolarów na kosztach konserwacji i wymiany w całym cyklu życia systemu.

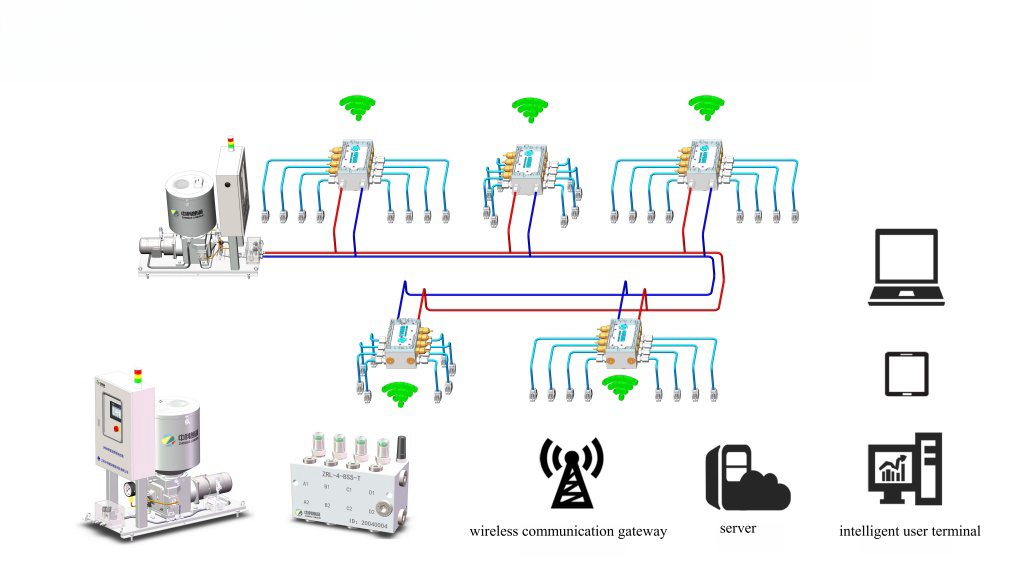

Nowoczesne układy hydrauliczne coraz częściej zawierają czujniki monitorujące stan, które dostarczają danych o zanieczyszczeniach w czasie rzeczywistym. Wbudowane liczniki cząstek mierzą czystość w sposób ciągły, ostrzegając operatorów, gdy zanieczyszczenie przekracza docelowy poziom. Czujniki ciśnienia w lokalizacjach filtrów wskazują, kiedy elementy wymagają wymiany. Czujniki temperatury i przepływu wykrywają straty wydajności, które mogą wskazywać na wewnętrzne zużycie. To przejście od konserwacji opartej na czasie do konserwacji opartej na stanie optymalizuje czas pracy systemu, jednocześnie ograniczając niepotrzebną wymianę komponentów.

Zrozumienie typów hydraulicznych zaworów sterujących – ich klasyfikacji, zasad działania, charakterystyki działania i wymagań konserwacyjnych – stanowi podstawę projektowania niezawodnych i wydajnych układów hydraulicznych. Kategoryzacja funkcjonalna na sterowanie kierunkowe, ciśnieniowe i przepływowe zapewnia logiczne ramy wyboru odpowiednich komponentów. W każdej kategorii określone konstrukcje zaworów odpowiadają konkretnym wyzwaniom inżynieryjnym, od osiągnięcia zerowego wycieku po utrzymanie stałej prędkości przy zmiennych obciążeniach.

Proces selekcji musi równoważyć wymagania dotyczące wydajności z wrażliwością na zanieczyszczenia i możliwościami konserwacji. Precyzyjne serwozawory zapewniają wyjątkową kontrolę, ale wymagają czystości na poziomie lotniczym. Solidne zawory proporcjonalne zapewniają dobrą wydajność przy bardziej wyrozumiałych wymaganiach konserwacyjnych. Proste zawory dławiące oferują podstawową funkcjonalność przy minimalnych kosztach, ale nie są w stanie utrzymać stałej prędkości pod obciążeniem.

Integralność systemu ostatecznie zależy od utrzymania czystości płynu odpowiedniej dla najbardziej wrażliwych elementów obwodu. Kontrola zanieczyszczeń nie jest opcjonalna — jest to podstawowy wymóg określający, czy komponenty osiągną zakładany okres użytkowania, czy też przedwcześnie ulegną awarii. Ponieważ układy hydrauliczne stale ewoluują dzięki integracji cyfrowej i inteligentnym czujnikom, podstawowe zasady kontroli zanieczyszczeń, prawidłowego doboru zaworów i systematycznej konserwacji pozostaną kluczowe dla osiągnięcia niezawodnego i wydajnego działania.

```