Kiedy kierunkowy zawór sterujący przestaje działać prawidłowo, może to spowodować zatrzymanie całego układu hydraulicznego. Zawory te pełnią rolę „kierowników ruchu” systemów zasilania cieczą, informując płyn hydrauliczny, dokąd i kiedy ma jechać. Ale co tak naprawdę powoduje awarię tych krytycznych komponentów?

Do pierwotnych przyczyn awarii rozdzielacza należy zazwyczaj zanieczyszczenie (odpowiedzialne za 70–80% awarii), zużycie mechaniczne, problemy elektryczne, zniszczenie uszczelnienia i niewłaściwa instalacja. Chociaż operatorzy zauważają pierwsze objawy, takie jak zacinanie się zaworu lub wyciek, podstawowe mechanizmy często obejmują złożone interakcje między składem chemicznym płynu, naprężeniami mechanicznymi i efektami termicznymi.

W tym artykule zbadano tryby awarii, z którymi najczęściej spotykają się inżynierowie utrzymania ruchu i technicy hydraulicy w warunkach przemysłowych. Zrozumienie tych mechanizmów pomaga przenieść strategię konserwacji z napraw reaktywnych na zapobieganie predykcyjne.

Zanieczyszczenie: główny winowajca

Zanieczyszczenia są najczęstszą przyczyną awarii zaworów hydraulicznych w różnych gałęziach przemysłu. Badania konsekwentnie pokazują, że 70 do 90 procent wszystkich problemów z układem hydraulicznym wynika z zanieczyszczonego płynu. Wyzwanie polega na zrozumieniu, że zanieczyszczenie występuje w dwóch różnych postaciach, z których każda atakuje elementy zaworu za pomocą różnych mechanizmów.

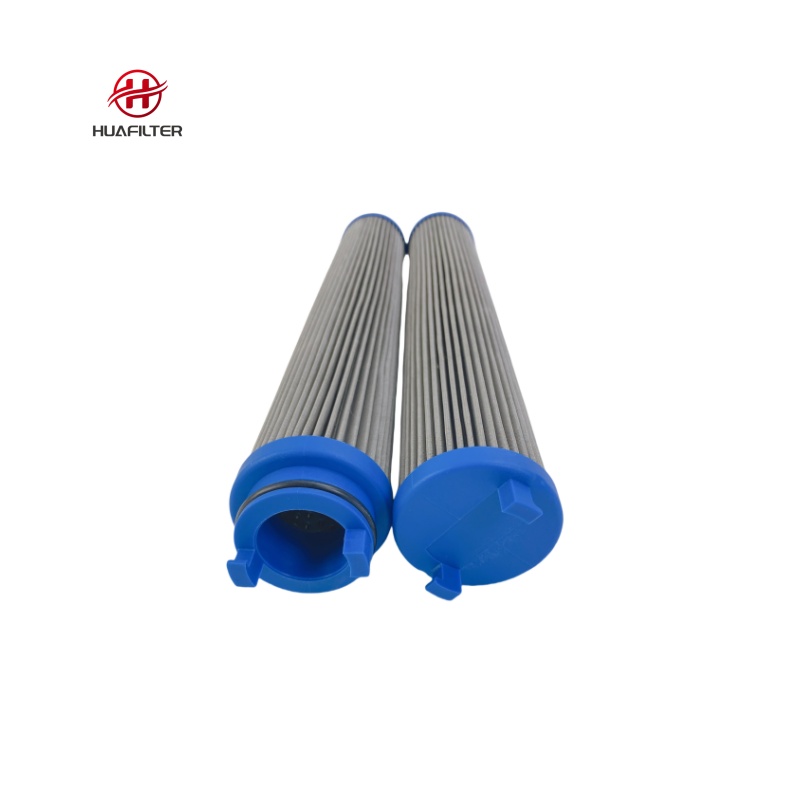

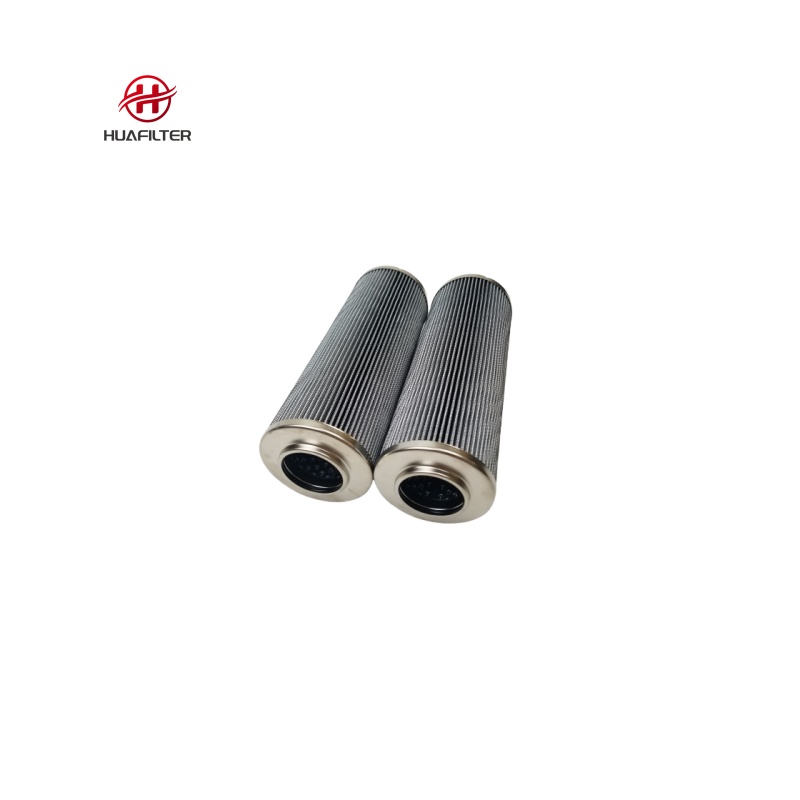

Zanieczyszczenia cząstkami twardymi obejmują kurz, wióry metalowe i cząstki ścierne, które dostają się do systemu podczas montażu, konserwacji lub przez uszkodzone uszczelki. Cząsteczki te działają jak papier ścierny wewnątrz korpusu zaworu. Precyzyjne dopasowanie szpuli do jej otworu wynosi zwykle od 2 do 5 mikrometrów (0,00008 do 0,0002 cala) – jest cieńsze niż ludzki włos. Kiedy cząstki większe niż ten prześwit dostaną się do szczeliny, zostają uwięzione pomiędzy ruchomymi powierzchniami i powodują ścieranie trzech ciał.

Ścierany materiał tworzy mikroskopijne rowki na wysoce wypolerowanych powierzchniach szpuli. Rowki te niszczą zdolność uszczelniającą zaworu i tworzą ścieżki obejściowe płynu. Płyn pod wysokim ciśnieniem przepływa następnie bezpośrednio do otworu zbiornika przez te zadrapania, powodując dryf siłowników, nawet gdy zawór powinien znajdować się w pozycji utrzymywanej. Uszkodzenia utrwalają się samoistnie, ponieważ pozostałości zużycia powstałe w wyniku początkowego zarysowania tworzą więcej cząstek ściernych.

Różne typy zaworów wykazują bardzo różną wrażliwość na zanieczyszczenia cząstkami stałymi. Serwozawory z zespołami dysza-klapa ulegają awarii, gdy cząstki o wielkości zaledwie 1-3 mikrometrów blokują otwory pilotowe. Standardowe elektromagnetyczne zawory kierunkowe tolerują nieco większe cząstki, ale nadal wymagają starannej filtracji. Kod czystości ISO 4406 zapewnia standard pomiaru poziomu zanieczyszczenia płynów, wykorzystujący trzy liczby do przedstawienia liczby cząstek powyżej 4, 6 i 14 mikrometrów na mililitr płynu.

| Typ zaworu | Poziom czułości | Docelowy kod ISO 4406 | Typowe rozliczenie | Ryzyko niepowodzenia |

|---|---|---|---|---|

| Zawory serwa | Krytyczny | 15.13.10 lub lepiej | 1-3 µm | Otwory pilota łatwo się zatykają; drobne zanieczyszczenia powodują awarię kontroli |

| Zawory proporcjonalne | แนวทางปฏิบัติในการบำรุงรักษาเพื่อความน่าเชื่อถือ | 19.17.14 | 2-5 µm | Zwiększone tarcie powoduje histerezę i zmniejszenie dokładności sterowania |

| Elektrozawory kierunkowe | Umiarkowany | 19.17.14 | 5-10 µm | Toleruje pewne zanieczyszczenia, ale długotrwałe narażenie powoduje zużycie uszczelek |

| Ręczne zawory dźwigniowe | Niski | 20.18.15 | >10 μm | Siła ręczna może pokonać tarcie spowodowane lekkim zanieczyszczeniem |

Badania pokazują, że poprawa czystości płynu z ISO 20/18/15 do 16/14/11 może wydłużyć żywotność podzespołów trzy do czterech razy. Zespoły konserwacyjne, które ignorują te cele, zauważają przedwczesną awarię zaworu niezależnie od innych środków zapobiegawczych.

Drugie zagrożenie zanieczyszczeniem wynika z miękkich osadów zwanych lakierem lub lakierem. W przeciwieństwie do twardych cząstek, które filtracja może usunąć, lakier tworzy się w wyniku reakcji chemicznych zachodzących w samym płynie hydraulicznym. Wysokie temperatury powyżej 60°C (140°F) powodują utlenianie oleju bazowego, szczególnie gdy jest to katalizowane przez rozpuszczoną miedź lub żelazo powstające w wyniku zużycia układu. Produkty utleniania początkowo rozpuszczają się w płynie, ale stopniowo polimeryzują, tworząc lepkie, nierozpuszczalne związki.

Osady lakieru gromadzą się głównie na powierzchniach metalowych w obszarach o niskim przepływie, szczególnie wokół końcówek szpuli i komór sterujących. Materiał działa jak klej, wypełniając krytyczny prześwit pomiędzy szpulą a otworem. Wrażliwość na temperaturę powoduje charakterystyczny wzór awarii znany jako „poniedziałkowe poranne mdłości”. Podczas pracy ciepły olej sprawia, że osady lakieru są miękkie i częściowo rozpuszczone, umożliwiając działanie zaworu. Kiedy sprzęt pozostaje bezczynny przez weekend, płyn ochładza się, a lakier twardnieje, tworząc sztywną powłokę, która mechanicznie blokuje szpulę na miejscu. Operatorzy próbujący uruchomić system w poniedziałek rano znajdują zawory, które nie chcą się przestawić. W miarę nagrzewania się układu poprzez obejście zaworu nadmiarowego lakier ponownie mięknie, a usterka w tajemniczy sposób znika.

Tradycyjne metody analizy oleju wykorzystujące spektrometrię nie są w stanie wykryć prekursorów lakieru, ponieważ występują one w postaci miękkich cząstek o wielkości submikronowej. Test kolorymetrii membranowej (MPC) zgodny z normą ASTM D7843 zapewnia jedyne wiarygodne i wczesne ostrzeżenie. W teście tym olej przechodzi przez membranę filtra o średnicy 0,45 mikrometra, wychwytując nierozpuszczalne produkty degradacji, które plamią membranę. Spektrofotometr mierzy intensywność koloru w przestrzeni barw CIE Lab, uzyskując wartość ΔE. Wartości poniżej 15 wskazują na niskie ryzyko lakieru, natomiast odczyty powyżej 30-40 sygnalizują rychłe zacinanie się zaworów i wymagają natychmiastowej interwencji za pomocą systemów filtracji elektrostatycznej lub żywic jonowymiennych.

Zużycie mechaniczne i zmęczenie komponentów

Nawet w idealnie czystych systemach powtarzające się cykle ciśnienia stopniowo powodują zużycie elementów zaworu w wyniku normalnego obciążenia eksploatacyjnego. Mechanizmy awarii różnią się zasadniczo od uszkodzeń spowodowanych zanieczyszczeniem, ale ostatecznie powodują podobne objawy nieprawidłowego działania zaworu.

Pierścienie uszczelniające i pierścienie zapasowe podlegają ciągłemu ściskaniu i relaksowaniu w miarę wahań ciśnienia w układzie. Materiał elastomerowy ulega trwałemu odkształceniu w procesie nazywanym przez inżynierów procesu odkształceniem ściskającym. Po milionach cykli O-ringi tracą zdolność powrotu do pierwotnego kształtu. Zmniejszone pasowanie ciasne pozwala na zwiększenie wewnętrznego wycieku za szpulą. Dryf cylindra staje się zauważalny, ponieważ zawór nie jest już w stanie skutecznie utrzymać ciśnienia. Temperatura przyspiesza proces starzenia – uszczelki pracujące w temperaturze 80°C (176°F) ulegają degradacji mniej więcej dwa razy szybciej niż uszczelki pracujące w temperaturze 40°C (104°F).

Sprężyny powrotne stają w obliczu podobnych wyzwań związanych ze zmęczeniem w zastosowaniach wymagających dużej liczby cykli. Sprężyny te zapewniają siłę niezbędną do wycentrowania szpuli lub przywrócenia jej do położenia neutralnego po odłączeniu zasilania elektromagnesu. Stałe cykle ściskania powodują zmęczenie metalu, które stopniowo zmniejsza stałą sprężyny. Osłabionym sprężynom może brakować siły wystarczającej do pokonania ciśnienia hydraulicznego lub tarcia, co powoduje zawieszanie się szpuli w przesuniętym położeniu. W skrajnych przypadkach pękanie korozyjne naprężeniowe występuje, gdy zanieczyszczenie wody łączy się z naprężeniami mechanicznymi, co prowadzi do nagłego pęknięcia sprężyny i całkowitej utraty kontroli zaworu.

Sama szpula ulega zużyciu w miejscach, w których ślizga się po otworze. Mikroskopijne nieregularności powierzchni tworzą punkty styku pod dużym naprężeniem, które stopniowo się polerują. To zużycie promieniowe zwiększa wymiar luzu, umożliwiając większe wycieki. Wzór zużycia zazwyczaj wykazuje asymetrię, ponieważ rozkład ciśnienia na obwodzie szpuli zmienia się w zależności od konfiguracji otworów. Jedna strona zużywa się szybciej niż inne, co może powodować lekkie naciągnięcie szpuli w otworze i zwiększenie tarcia.

Zawory gniazdowe stoją przed innymi wyzwaniami mechanicznymi niż zawory suwakowe. Zamiast zużywać się w wyniku ruchu ślizgowego, zawory gniazdowe opierają się na stożku lub kuli dociskającej się do dopasowanej powierzchni gniazda, aby zapewnić uszczelnienie. Naprężenie kontaktowe koncentruje się na wąskiej linii wokół gniazda. Jeśli twarda cząstka zostanie uwięziona na tej powierzchni uszczelniającej, ciśnienie w systemie wpycha cząstkę w bardziej miękki metal, tworząc trwały odcisk lub wgłębienie. Nawet po usunięciu cząsteczki uszkodzona linia uszczelnienia umożliwia wyciek. Ten tryb awarii wyjaśnia, dlaczego zawory gniazdowe często przechodzą od doskonałego uszczelnienia do znacznego wycieku bez ostrzeżenia.

Awarie elektryczne i elektromagnetyczne

Interfejs elektryczny pomiędzy systemami sterowania i zaworami hydraulicznymi wprowadza tryby awarii, które wprawiają w zachwyt techników, którzy skupiają się wyłącznie na przyczynach mechanicznych. Przepalenie cewki elektromagnesu należy do najczęściej zgłaszanych awarii zaworów, ale analiza pokazuje, że problemy elektryczne zwykle wynikają z przyczyn mechanicznych, a nie z samych usterek elektrycznych.

Zawory elektromagnetyczne prądu przemiennego charakteryzują się szczególnie ścisłym powiązaniem pomiędzy zachowaniem mechanicznym i elektrycznym. Impedancja cewki zależy przede wszystkim od reaktancji indukcyjnej, która zmienia się odwrotnie wraz ze szczeliną powietrzną w obwodzie magnetycznym. Kiedy napięcie po raz pierwszy zostaje przyłożone do cewki prądu przemiennego, zwora znajduje się w maksymalnej odległości od czoła bieguna, tworząc maksymalną szczelinę powietrzną i minimalną indukcyjność. Niska indukcyjność oznacza niską impedancję, umożliwiając przepływ prądu rozruchowego, który może osiągnąć 5 do 10 razy większy niż normalny prąd trzymania, przez uzwojenia cewki.

Podczas normalnej pracy siła elektromagnetyczna powoduje zamknięcie zwory w ciągu milisekund. Zapadająca się szczelina powietrzna radykalnie zwiększa indukcyjność, podnosząc impedancję i obniżając prąd do bezpiecznego, ustalonego poziomu. Cała sekwencja zależy od swobodnego ruchu mechanicznego zespołu twornika i szpuli. Jeśli osady lakieru, zanieczyszczenia cząstkami lub mechaniczne wiązania uniemożliwiają dokończenie skoku szpuli, szczelina powietrzna pozostaje otwarta. Cewka w dalszym ciągu pobiera ogromny prąd rozruchowy w nieskończoność. Zgodnie z prawem Joule'a (Q = I²Rt) ciepło wytwarzane w cewce rośnie wraz z kwadratem prądu. W ciągu kilku sekund lub minut izolacja uzwojenia topi się, powodując zwarcia na przemian, które generują jeszcze więcej ciepła, aż do całkowitego uszkodzenia cewki.

Mechanizm ten wyjaśnia, dlaczego zwykła wymiana spalonej cewki bez sprawdzania mechanicznego sklejania gwarantuje powtarzającą się awarię. Nowa cewka przepala się natychmiast po zasileniu, jeśli podstawowy problem mechaniczny nadal występuje. Procedury diagnostyczne muszą zawsze obejmować testowanie ręcznego przesterowania – fizyczne naciśnięcie suwaka zaworu za pomocą ręcznego siłownika w celu sprawdzenia płynności ruchu przed stwierdzeniem usterki elektrycznej.

Elektrozawory prądu stałego (prądu stałego) wykazują łagodniejsze awarie, ponieważ ich prąd zależy wyłącznie od napięcia i rezystancji (I = V/R), niezależnie od położenia twornika. Mechanicznie zablokowany zawór prądu stałego po prostu nie daje się przesunąć, ale rzadko powoduje przepalenie cewki. Awarie elektromagnesu prądu stałego zwykle wynikają z prawdziwych przyczyn elektrycznych, takich jak przepięcie przekraczające wartości znamionowe o więcej niż 10 procent, nadmierna temperatura otoczenia uniemożliwiająca rozpraszanie ciepła lub wnikanie wilgoci powodujące zwarcia wewnętrzne.

Kolejna interakcja mechaniczno-elektryczna zachodzi w rurze rdzeniowej (prowadnicy twornika). Ta cienkościenna rurka izoluje zworę od płynu hydraulicznego, jednocześnie umożliwiając przepływ strumienia magnetycznego. Nadmierny moment montażowy na nakrętce mocującej elektromagnes lub nieprawidłowe skoki ciśnienia mogą odkształcić rurkę, tworząc ciasne miejsca, które ciągną się po tworniku. Elektromagnes wytwarza siłę niewystarczającą do pokonania tego dodatkowego tarcia, co skutkuje awariami „pod napięciem, ale bez ruchu”, które wyglądają na elektryczne, ale wynikają z przyczyn mechanicznych.

Degradacja uszczelnienia i niezgodność chemiczna

Uszczelnienia stanowią najbardziej wrażliwe chemicznie elementy rozdzielaczy. Podczas gdy części metalowe są odporne na większość płynów hydraulicznych, uszczelki elastomerowe mogą ulec katastrofalnej awarii pod wpływem niekompatybilnych chemikaliów. Tryb awarii różni się całkowicie od pogorszenia spowodowanego zużyciem i często pojawia się szybko po wymianie płynu lub wymianie uszczelki na niewłaściwe materiały.

Atak chemiczny objawia się przede wszystkim obrzękiem i zmiękczeniem. Gdy materiał uszczelnienia nie jest kompatybilny z płynem hydraulicznym, cząsteczki płynu wnikają w matrycę polimerową, powodując rozszerzanie objętościowe. Spęczniała uszczelka przekracza wymiary rowka i powoduje duże kolizje z ruchomymi częściami. Uszczelki z kauczuku nitrylowego (NBR lub Buna-N) wystawione na działanie ognioodpornych płynów na bazie estrów fosforanowych, takich jak Skydrol, demonstrują to w dramatyczny sposób. NBR pochłania płyn i znacznie pęcznieje, przekształcając się w miękką żelową masę. Rozszerzone uszczelnienie powoduje ogromne tarcie o szpulę i może całkowicie uniemożliwić działanie zaworu w ciągu kilku godzin. Ścinanie powoduje oderwanie kawałków zmiękczonej gumy, tworząc zanieczyszczenia, które zatykają kanały pilotowe i uszkadzają dalsze elementy.

Właściwy dobór materiału uszczelnienia wymaga dopasowania składu chemicznego elastomeru do konkretnego używanego płynu hydraulicznego. Wyzwanie nasila się w systemach, które przekształcają olej mineralny w płyny syntetyczne lub przełączają się między różnymi formułami ognioodpornymi. To, co działa doskonale w jednej aplikacji, powoduje natychmiastową awarię w innej.

| Typ płynu hydraulicznego | Nitryl (NBR) | Fluorowęglan (Viton/FKM) | Guma EPDM | Poliuretan |

|---|---|---|---|---|

| Olej mineralny | Doskonały | Doskonały | Poważne uszkodzenie | Doskonały |

| Ester fosforanowy (Skydrol) | Poważne uszkodzenie | Umiarkowany/Słaby | Doskonały | Poważne uszkodzenie |

| Glikol wodny | Dobry | Dobry | Dobry | Słaby (hydroliza) |

| Biodegradowalny ester (HEES) | Sprawiedliwy | Dobry | Słaby | Sprawiedliwy |

Tabela pokazuje krytyczne zależności – EPDM doskonale sprawdza się w układach estrów fosforanowych, ale katastrofalnie zawodzi w oleju mineralnym, wykazując dokładnie odwrotny wzór do NBR. Uszczelki fluorowęglowe (Viton) oferują szeroką kompatybilność, ale kosztują znacznie więcej i wykazują jedynie umiarkowane działanie w niektórych płynach ognioodpornych. Technicy muszą zweryfikować kody materiałów uszczelek podczas konserwacji i upewnić się, że części zamienne odpowiadają składowi chemicznemu płynu.

Zastosowania wysokociśnieniowe wprowadzają czysto mechaniczny tryb uszkodzenia uszczelnienia, zwany wytłaczaniem lub gryzieniem. Przy ciśnieniach przekraczających 20 MPa (3000 psi) O-ringi zachowują się bardziej jak lepkie płyny niż elastyczne ciała stałe. Jeżeli luz pomiędzy współpracującymi częściami metalowymi przekracza ograniczenia projektowe z powodu zużycia lub narastania tolerancji obróbki, ciśnienie w układzie wciska gumę w szczelinę. Pulsacje ciśnienia powodują, że wytłaczana część wielokrotnie się ściska i cofa. Metalowe krawędzie działają jak nożyczki, odcinając małe kawałki uszczelki przy każdym cyklu nacisku. Uszkodzona uszczelka ma charakterystyczny przeżuty wygląd po stronie niskiego ciśnienia. Inżynierowie zapobiegają wytłaczaniu w zastosowaniach wysokociśnieniowych, instalując pierścienie zapasowe wykonane z PTFE (politetrafluoroetylenu) po stronie niskociśnieniowej każdego pierścienia uszczelniającego typu O-ring, fizycznie blokując ścieżkę wytłaczania.

Ekstremalne temperatury również powodują degradację uszczelek poprzez mechanizmy niezwiązane ze zgodnością chemiczną. Długotrwała ekspozycja na ciepło przekraczające temperaturę znamionową uszczelki powoduje twardnienie i utratę elastyczności. Krucha uszczelka pęka pod wpływem ściskania, tworząc trwałe ścieżki wycieków. Niskie temperatury poniżej punktu zeszklenia powodują podobną kruchość. Uszczelki, które wyginają się na zimno, mogą spowodować katastrofalne pęknięcie. Specyfikacje temperatur w katalogach uszczelek stanowią krytyczne kryteria wyboru, które czasami przeoczają zespoły konserwacyjne.

Zagadnienia dynamiki płynów: kawitacja i erozja

Przepływ płynu z dużą prędkością przez otwory i kanały zaworów wytwarza siły zdolne do fizycznego zniszczenia powierzchni metalowych. Te tryby uszkodzeń dynamicznych płynów różnią się od zanieczyszczeń lub zużycia, ponieważ uszkodzenia wynikają z samego płynu, a nie z ciał obcych lub powtarzającego się ruchu.

Kawitacja ma miejsce, gdy lokalne ciśnienie spada poniżej ciśnienia pary płynu hydraulicznego, powodując jego wrzenie i powstawanie pęcherzyków pary. Zgodnie z zasadą Bernoulliego prędkość płynu gwałtownie wzrasta, gdy przepływa on przez wąski otwór w otworze zaworu, co powoduje odpowiedni spadek ciśnienia. Jeśli ten spadek ciśnienia obniży ciśnienie statyczne poniżej ciśnienia pary płynu w temperaturze roboczej, w strumieniu cieczy szybko tworzą się puste przestrzenie parowe.

Faza niszczenia rozpoczyna się, gdy wypełnione parą pęcherzyki spływają w dół do obszarów o wyższym ciśnieniu. Niezdolne do utrzymania się, pęcherzyki zapadają się gwałtownie w procesie zwanym implozją. Każda zapadająca się bańka generuje mikroskopijny strumień o dużej prędkości, który może osiągnąć prędkość ponaddźwiękową i wytworzyć lokalne ciśnienie przekraczające kilka tysięcy barów. Kiedy te mikrostrumienie wielokrotnie uderzają w powierzchnie metalowe, powodują erozję materiału w mechanizmie podobnym do cięcia strumieniem wody. Na uszkodzonych powierzchniach powstają charakterystyczne gąbczaste wżery, które niszczą precyzyjnie obrobione krawędzie dozujące na suwakach zaworów.

Operatorzy często są w stanie wykryć kawitację, zanim kontrola wzrokowa wykryje uszkodzenie, ponieważ powoduje ona powstawanie charakterystycznych sygnatur akustycznych. Powtarzające się zapadanie się pęcherzyków powoduje hałas przypominający drganie żwiru w pojemniku lub wysokie piski. Systemy pracujące w pobliżu progu kawitacji wykazują przerywany hałas, który pojawia się i znika wraz ze zmianami obciążenia. Hałas jest bezpośrednio powiązany z postępującą erozją metalu, dzięki czemu monitorowanie akustyczne jest cennym narzędziem konserwacji predykcyjnej.

Powiązany, ale odrębny tryb awarii, zwany erozją ciągnienia drutu, wpływa na powierzchnie gniazd zaworów. Kiedy zawór powinien być zamknięty, ale nie jest całkowicie uszczelniony z powodu cząstek utrzymujących otwarte gniazdo lub uszkodzenia powierzchni, płyn pod wysokim ciśnieniem przeciska się przez mikroskopijną szczelinę z ogromną prędkością. W przypadku tych małych nieszczelności prędkość przepływu może sięgać setek metrów na sekundę. Strumień płynu przecina metal niczym nóż wodny, rzeźbiąc wąskie rowki przypominające rysy po cienkim drucie. Kiedy zaczyna się uszkodzenie spowodowane ciągnięciem drutu, obszar wycieku szybko się zwiększa, a zawór traci całą zdolność utrzymywania ciśnienia.

Różnica ciśnień na zaworze określa intensywność kawitacji i erozji. Konstruktorzy wybierają zawory o odpowiedniej przepustowości, aby utrzymać spadki ciśnienia w dopuszczalnych granicach. Działanie zaworów przy wyższych różnicach ciśnień niż ich znamionowe parametry przyspiesza dynamiczne uszkodzenia płynów. Systemy z nieodpowiednimi przewodami spustowymi pilota lub zablokowanymi otworami zbiornika wytwarzają przeciwciśnienie, które zmusza szpulę główną do pracy z nadmiernym spadkiem ciśnienia, powodując kawitację, mimo że specyfikacje systemu wydają się normalne.

Czynniki instalacyjne i mechaniczne

Czynniki mechaniczne związane z montażem zaworu i konstrukcją systemu tworzą tryby awarii, które wprawiają w zakłopotanie osoby rozwiązujące problemy, ponieważ zawór wydaje się uszkodzony natychmiast po instalacji, a mimo to działa swobodnie po wyjęciu z systemu. Te awarie spowodowane instalacją wynikają z elastycznego odkształcenia korpusu zaworu pod wpływem sił montażowych.

Zawory sterujące kierunkowe montowane na płytach przyłączeniowych lub rozdzielaczach wymagają jednakowej siły docisku na wielu śrubach montażowych. Nierównomierny moment obrotowy powoduje lekkie skręcenie korpusu zaworu. Chociaż to odkształcenie może mierzyć zaledwie kilka mikrometrów, staje się krytyczne w przypadku zaworów, w których luz suwak-otwór wynosi zaledwie 2-5 mikrometrów. Okrągły otwór skręcony w elipsę ściska cylindryczną szpulę w przeciwnych punktach, radykalnie zwiększając tarcie lub całkowicie blokując szpulę.

Sygnatura awarii ujawnia się wyraźnie – nowy zawór, który nie chce się przesunąć po przykręceniu do układu, porusza się swobodnie, gdy jest trzymany w dłoni. Technicy nieświadomi tego mechanizmu często obwiniają producenta zaworu i inicjują niepotrzebne zwroty gwarancyjne. Prawdziwą przyczyną jest niewłaściwa procedura instalacji. Producenci zaworów określają wartości momentu obrotowego i kolejność dokręcania elementów montażowych. Przestrzeganie tych specyfikacji pozwala zachować geometrię otworu w granicach tolerancji. Nadmierny moment obrotowy lub sposób dokręcania od rogu do rogu powodują naprężenia skręcające, które powodują owalny otwór.

Płaskość płyty nośnej to kolejny krytyczny parametr instalacji. Jeżeli na powierzchni montażowej widoczne są fale lub wzniesienia powstałe na skutek odprysków spawalniczych lub korozji, korpus zaworu po przykręceniu dopasowuje się do tych nierówności. Powstałe zniekształcenie korpusu powoduje wewnętrzne niewspółosiowość pomiędzy szpulą a otworem. Inżynierowie określają maksymalne odchylenie płaskości, zwykle około 0,025 mm (0,001 cala) na powierzchni montażowej zaworu. Zespoły konserwacyjne czasami ignorują tę specyfikację, szczególnie podczas napraw w terenie lub modyfikacji systemu.

Elektrozawory prądu stałego (prądu stałego) wykazują łagodniejsze awarie, ponieważ ich prąd zależy wyłącznie od napięcia i rezystancji (I = V/R), niezależnie od położenia twornika. Mechanicznie zablokowany zawór prądu stałego po prostu nie daje się przesunąć, ale rzadko powoduje przepalenie cewki. Awarie elektromagnesu prądu stałego zwykle wynikają z prawdziwych przyczyn elektrycznych, takich jak przepięcie przekraczające wartości znamionowe o więcej niż 10 procent, nadmierna temperatura otoczenia uniemożliwiająca rozpraszanie ciepła lub wnikanie wilgoci powodujące zwarcia wewnętrzne.

Wibracje i obciążenia udarowe wprowadzają naprężenia dynamiczne, które z czasem powodują zmęczenie metalowych elementów. Na zawory kierunkowe montowane na urządzeniach mobilnych lub maszynach poruszających się ruchem posuwisto-zwrotnym działają siły przyspieszające, które powodują pękanie występów montażowych, łamanie sworzni ustalających i poluzowanie połączeń gwintowych. Wstrząs mechaniczny wywołany uderzeniem wodnym – skoki ciśnienia powstające podczas szybkiego zamykania zaworów – może wielokrotnie przekroczyć ciśnienie znamionowe zaworu. Powtarzające się skoki ciśnienia powodują utwardzanie powierzchni metalowych i powodują pęknięcia zmęczeniowe, które ostatecznie prowadzą do pęknięcia obudowy lub pęknięcia szpuli.

Metody diagnostyczne w przypadku awarii kierunkowych zaworów sterujących

Skuteczne rozwiązywanie problemów wymaga systematycznych badań, które izolują mechanizm awarii przed wymianą komponentów. Poniższa sekwencja diagnostyczna obejmuje proste kontrole zewnętrzne i inwazyjną kontrolę wewnętrzną, minimalizując przestoje podczas gromadzenia ostatecznych danych o przyczynach źródłowych.

Pierwszym krokiem jest kontrola wzrokowa i sensoryczna. Zewnętrzny wyciek płynu wokół połączeń obudowy lub dławików uszczelniających wskazuje na awarię pierścienia uszczelniającego typu O-ring. Ślady przypaleń lub stopiony plastik na cewkach elektromagnesu potwierdzają przegrzanie elektryczne. Wyraźny zapach spalonej izolacji cewki różni się znacznie od normalnego zapachu oleju hydraulicznego. Kawitacja wytwarza charakterystyczny hałas, który przeszkoleni technicy natychmiast rozpoznają. Rejestrowanie podstawowych sygnatur akustycznych podczas prawidłowego działania umożliwia porównanie w przypadku pojawienia się problemów.

Testowanie ręcznego obejścia zapewnia krytyczne rozróżnienie mechaniczne i elektryczne. Prawie wszystkie elektromagnetyczne zawory kierunkowe są wyposażone w ręczny przycisk lub przycisk, który mechanicznie wymusza przesunięcie szpuli. Jeśli zawór reaguje na ręczne uruchomienie, a system działa normalnie, mechanizm zaworu działa prawidłowo, a problem leży w elektrycznych obwodach sterujących. I odwrotnie, brak możliwości ręcznego przesunięcia szpuli potwierdza mechaniczne wiązanie spowodowane zanieczyszczeniem, lakierem lub deformacją. Ten prosty test zajmuje kilka sekund, ale eliminuje godziny zmarnowanego wysiłku na szukanie niewłaściwego trybu awarii.

Weryfikacja elektryczna wymaga pomiaru zarówno rezystancji cewki, jak i rzeczywistego napięcia roboczego. Odczyty rezystancji wykraczające poza zakres specyfikacji (zwykle 50–200 omów dla cewek prądu stałego, 10–50 omów dla cewek prądu przemiennego) wskazują na uszkodzenie cewki. Jednak sam opór nie jest pełną historią. Pomiar napięcia na złączu elektromagnesu pod obciążeniem ujawnia spadek napięcia spowodowany luźnymi połączeniami lub zbyt małym okablowaniem. Elektromagnes o napięciu znamionowym 24 VDC, który otrzymuje tylko 18 VDC ze względu na opór drutu, może generować niewystarczającą siłę, aby przesunąć szpulę wbrew siłom tarcia i nacisku. Siła elektromagnetyczna zmienia się wraz z kwadratem napięcia (F ∝ V²), co powoduje, że spadek napięcia jest szczególnie szkodliwy.

Ocena ilościowa wycieków wewnętrznych wymaga sprzętu do badań hydraulicznych. Najbardziej praktyczna metoda w przypadku sprzętu mobilnego polega na blokowaniu otworów zaworów i zwiększaniu ich ciśnienia indywidualnie podczas pomiaru przepływu do zbiornika. Porównanie zmierzonego wycieku ze specyfikacjami producenta pozwala określić, czy zużycie wewnętrzne przekroczyło dopuszczalne granice. W przypadku sprzętu stacjonarnego obserwacja dryfu siłownika pod obciążeniem umożliwia ocenę wycieku funkcjonalnego. Siłownik, który powoli wysuwa się lub cofa, gdy zawór znajduje się w położeniu neutralnym, wskazuje na nadmierny przeciek wewnętrzny, umożliwiający przedostanie się ciśnienia do niewłaściwej komory.

Obrazowanie termowizyjne to nieinwazyjna technika wykrywania wewnętrznych wycieków, zanim staną się one krytyczne. Przepływ z dużą prędkością przez zwiększone luzy spowodowane zużyciem generuje ciepło w wyniku dławienia. Kamera na podczerwień skanująca korpus zaworu ujawnia gorące punkty w miejscach o nieprawidłowym przepływie wewnętrznym. Różnice temperatur wynoszące 10–20°C powyżej otaczających obszarów wskazują na znaczne ścieżki wycieków. To wczesne ostrzeżenie umożliwia zaplanowaną konserwację, zanim całkowita awaria zatrzyma produkcję.

Laboratoria zajmujące się analizą oleju badają próbki płynów zarówno pod kątem zanieczyszczenia cząstkami stałymi, jak i degradacji chemicznej. Liczenie cząstek określa kod czystości ISO 4406 i określa, czy systemy filtracyjne działają prawidłowo. Badanie liczby kwasowej ujawnia poziom utlenienia. Co najważniejsze, w przypadku problemów związanych z lakierem, złożenie wniosku o analizę MPC zapewnia wczesne ostrzeżenie o tworzeniu się lepkiego osadu, zanim zawory zaczną się zaklejać. Kompleksowy program analizy oleju wychwytuje problemy związane z zanieczyszczeniami, zanim zniszczą drogie zawory.

| Objaw | Prawdopodobna przyczyna | Kontrola diagnostyczna | Zaradzić |

|---|---|---|---|

| Zawór się nie przesuwa | 1) Cewka spalona/otwarta 2) Szpula zaklejona lakierem 3) Zniekształcenie ciała |

1) Zmierz rezystancję cewki 2) Spróbuj ręcznie zastąpić 3) Lekko poluzować śruby mocujące |

1) Wymień cewkę i napraw sklejanie 2) Wyczyść zawór, zamontuj filtr lakieru 3) Wróć do specyfikacji |

| Cewka pali się wielokrotnie | 1) Wiązanie szpuli powoduje rozruch prądu przemiennego 2) Przepięcie 3) Wysoka częstotliwość cykli |

1) Sprawdź tarcie szpuli 2) Zmierz napięcie na zaciskach 15.13.10 lub lepiej |

1) Napraw wiązanie lub przełącz na DC 2) Prawidłowe zasilanie 3) Popraw chłodzenie lub skróć cykle |

| Siłownik dryfuje | 1) Wewnętrzne zużycie/wyciek 2) Awaria uszczelnienia 3) Zanieczyszczony płyn |

1) Zablokuj porty i zmierz spadek ciśnienia 2) Sprawdź przepływ w linii powrotnej 3) Sprawdź czystość płynu |

1) Wymienić zawór 2) Wymienić uszczelki 3) Przefiltruj olej zgodnie z wartością docelową ISO |

| Nadmierny hałas | 1) Kawitacja 2) Brzęczenie elektromagnesu AC |

1) Przeanalizuj częstotliwość hałasu 2) Sprawdź powierzchnię twornika pod kątem zabrudzeń |

1) Zwiększ ciśnienie wsteczne, wyeliminuj powietrze Zużycie mechaniczne i zmęczenie komponentów |

Przewodnik rozwiązywania problemów podsumowuje zależności symptom-przyczyna-rozwiązanie, z którymi najczęściej spotykają się technicy terenowi. Stosowanie tego ustrukturyzowanego podejścia skraca czas diagnostyki, jednocześnie zwiększając odsetek powodzenia naprawy za pierwszym razem.

W stronę konserwacji predykcyjnej

Zrozumienie mechanizmów awarii umożliwia przejście od reaktywnej konserwacji po awarii do strategii konserwacji predykcyjnej opartej na stanie. Zamiast czekać, aż zawory ulegną awarii w trakcie produkcji, podejście predykcyjne pozwala wcześnie wykryć degradację i zaplanować naprawy w trakcie planowanych przestojów.

Ustalenie podstawowych wskaźników wydajności stanowi podstawę programów predykcyjnych. Rejestrowanie nowych charakterystyk zaworu, w tym siły ręcznego uruchamiania, poboru prądu, szybkości przecieku wewnętrznego i sygnatury akustycznej, tworzy dane referencyjne. Okresowe pomiary wykazujące odchylenie od linii bazowej, badanie wyzwalacza przed wystąpieniem całkowitej awarii.

Kontrola zanieczyszczeń zasługuje na szczególną uwagę, biorąc pod uwagę jej odpowiedzialność za większość awarii. Regularne pobieranie próbek oleju, zarówno ze zliczaniem cząstek, jak i testowaniem MPC, pozwala wykryć problemy, zanim zawory się zablokują. Systemy wykazujące kody czystości ISO przekraczające wartości docelowe wymagają natychmiastowej kontroli systemu filtracji i potencjalnej wymiany elementu filtrującego. Wartości MPC ΔE powyżej 30 wymagają instalacji systemów usuwania lakierów elektrostatycznych lub żywicznych.

Częstotliwość wymiany podzespołów powinna odzwierciedlać rzeczywiste warunki pracy, a nie arbitralne okresy. Zawory podlegające cyklicznym zmianom miliony razy w roku wymagają częstszej wymiany uszczelek niż zawory rzadko obsługiwane. Temperatura, rodzaj płynu i poziom ciśnienia wpływają na szybkość degradacji. Gromadzenie danych dotyczących historii awarii umożliwia statystyczne przewidywanie żywotności dostosowanej do konkretnych zastosowań. W niektórych operacjach stosowane są liczniki cykli zaworów, które uruchamiają konserwację na podstawie rzeczywistego zużycia, a nie czasu kalendarzowego.

Szkolenie personelu konserwacyjnego w zakresie prawidłowych procedur instalacji zapobiega awariom na skutek naprężeń mechanicznych, które frustrują osoby zajmujące się rozwiązywaniem problemów. Tworzenie udokumentowanych procedur z określonymi wartościami momentu obrotowego, sekwencjami dokręcania i kontrolami płaskości zapewnia spójne wyniki dla wszystkich zmian i techników. Klucze dynamometryczne powinny być regularnie kalibrowane i wymagane przy wszystkich pracach związanych z instalacją zaworów.

ニードルバルブ

Analiza kosztów i korzyści zdecydowanie faworyzuje konserwację predykcyjną systemów o znaczeniu krytycznym, w których awaria zaworów powoduje kosztowne przestoje. Chociaż programy predykcyjne wymagają inwestycji w sprzęt testujący i szkolenia, zwrot następuje w postaci wyeliminowania nieplanowanych przestojów, wydłużenia żywotności podzespołów i obniżonych kosztów napraw awaryjnych. W zakładach, które wdrażają kompleksowe programy predykcyjne, awarie związane z zaworami zwykle zmniejszają się o 60–80 procent w ciągu dwóch lat.

Wniosek

Awaria kierunkowego zaworu sterującego wynika z wielu współdziałających mechanizmów, a nie z pojedynczych izolowanych przyczyn. W statystykach awarii dominuje zanieczyszczenie, które objawia się różnymi procesami fizycznymi - twarde cząstki powodują zużycie ścierne, podczas gdy miękkie osady lakieru powodują chemiczne przywieranie. Awarie elektryczne zwykle wynikają z połączeń mechanicznych, które uniemożliwiają prawidłowe działanie elektromagnesu. Degradacja uszczelnienia częściej odzwierciedla niezgodność chemiczną lub mechaniczne wytłaczanie niż zwykłe starzenie. Płynne siły dynamiczne uszkadzają precyzyjne powierzchnie poprzez kawitację i erozję z dużą prędkością. Naprężenia instalacyjne wprowadzają zniekształcenia geometryczne, które wiążą ruchome części.

Skuteczne zapobieganie awariom wymaga myślenia na poziomie systemu, które wykracza poza sam zawór. Podstawą jest czystość cieczy zgodna z normami ISO 4406, odpowiednia dla typu zaworu. Zgodność chemiczna pomiędzy uszczelkami i płynem hydraulicznym zapobiega katastrofalnym awariom związanym z pęcznieniem. Prawidłowe procedury instalacyjne pozwalają zachować krytyczne odstępy wewnętrzne. Rozwiązanie problemów projektowych systemu, które powodują nadmierny spadek ciśnienia lub niewystarczające chłodzenie, radykalnie wydłuża żywotność zaworu.

Przejście od konserwacji reaktywnej do predykcyjnego monitorowania stanu oddziela operacje o wysokiej wydajności od tych, które nękają nieoczekiwane awarie. Programy analizy oleju, badania termowizyjne i monitorowanie akustyczne wykrywają problemy na wczesnych etapach, gdy działania naprawcze kosztują niewiele i nie wymagają przestojów awaryjnych. Zrozumienie podstawowej fizyki i chemii stojącej za awariami zaworów przekształca konserwację z wymiany części w inżynierię niezawodności.