Kierunkowy zawór sterujący (DCV) to element hydrauliczny lub pneumatyczny zarządzający ścieżką przepływu płynu roboczego w układzie przenoszenia mocy. Zawór kontroluje, czy płyn przepływa, gdzie płynie oraz kiedy przepływ zaczyna się, a kiedy kończy. Zmieniając te kierunki przepływu, zawór kierunkowy określa sposób poruszania się siłowników, takich jak cylindry hydrauliczne lub silniki, co czyni go centrum dowodzenia dla każdego obwodu zasilania cieczą.

[Obraz schematu przekroju zaworu sterującego]Pomyśl o kierunkowym zaworze sterującym jak o operatorze rozjazdów kolejowych. Podobnie jak zwrotnica kieruje pociągi na różne tory, tak zawór kierunkowy kieruje płyn pod ciśnieniem do różnych portów i kanałów. Dzięki tej możliwości kierowania pojedyncza pompa lub sprężarka może zasilać wiele siłowników w różnych kierunkach i sekwencjach. Zawór znajduje się pomiędzy źródłem zasilania (pompą) a elementami roboczymi (cylindrami, silnikami), przetwarzając sygnały sterujące na precyzyjne ruchy płynu.

W energetyce płynów trzy podstawowe elementy sterujące określają zachowanie systemu: sterowanie kierunkiem, sterowanie ciśnieniem i sterowanie przepływem. Zawór kierunkowy odpowiada wyłącznie za pierwszą odpowiedzialność, chociaż jego charakterystyka przełączania wpływa bezpośrednio na pozostałe dwa parametry. Kiedy zawór kierunkowy zmienia położenie, mogą wystąpić chwilowe skoki ciśnienia, wymagające koordynacji z ciśnieniowymi zaworami nadmiarowymi. Podobnie wewnętrzne kanały przepływowe zaworu wpływają na całkowity opór przepływu systemu i efektywność energetyczną.

Mechanizm roboczy: konstrukcje szpul i grzybków

Zawory kierunkowe zapewniają kontrolę przepływu poprzez dwie podstawowe konstrukcje mechaniczne: zawory suwakowe i zawory grzybkowe. Każdy projekt oferuje różne zalety w zależności od wymagań aplikacji.

Działanie zaworu suwakowego

Zawory suwakowe reprezentują najczęstszą konstrukcję sterowania kierunkowego w układach hydraulicznych. Mechanizm rdzeniowy składa się z precyzyjnie obrobionej cylindrycznej szpuli, która przesuwa się osiowo w równie precyzyjnym otworze. Szpula posiada wypukłe powierzchnie (sekcje uszczelniające) i zagłębione rowki (kanały przepływowe). Gdy suwak się porusza, styki wyrównują się lub blokują różne otwory wywiercone w korpusie zaworu, tworząc lub zrywając połączenia hydrauliczne.

Dopasowanie szpuli do otworu wymaga precyzji na poziomie mikrometra. Typowy luz waha się od 5 do 25 mikrometrów, w zależności od wielkości zaworu i ciśnienia znamionowego. Ta wąska tolerancja umożliwia swobodny ruch szpuli, minimalizując jednocześnie wycieki wewnętrzne. Mały luz tworzy cienki film olejowy, który zapewnia smarowanie podczas ruchu szpuli. Jednak ten sam luz sprawia, że zawory suwakowe są z natury podatne na wewnętrzne wycieki, przy czym część płynu stale przepływa z komór wysokiego ciśnienia do komór niskiego ciśnienia.

To precyzyjne dopasowanie stwarza również wrażliwość. Cząsteczki zanieczyszczeń zbliżające się do wymiaru luzu mogą zaklinować się pomiędzy szpulą a otworem, powodując zakleszczenie szpuli. Gdy suwak nie może się swobodnie poruszać, zawór nie reaguje na sygnały sterujące, co może spowodować pozostawienie siłowników w niezamierzonych pozycjach. Ta czułość wyjaśnia, dlaczego niezawodność zaworu suwakowego jest bezpośrednio powiązana z poziomem czystości płynu hydraulicznego.

Konstrukcja zaworu grzybkowego

Zawory grzybkowe wykorzystują inne podejście do uszczelniania. Element w kształcie stożka lub kuli dociska się do odpowiedniego gniazda, blokując przepływ. Kiedy siła sterująca podnosi grzybek z gniazda, płyn przepływa przez otwarty kanał. Uszczelnienie styku metal-metal lub wzmocnionego elastomerem zapewnia zerowy lub prawie zerowy wyciek, dzięki czemu zawory grzybkowe są idealne do obwodów wymagających długotrwałego utrzymywania ciśnienia bez dryfu.

Sztywny styk uszczelniający ogranicza zastosowanie zaworów grzybkowych w porównaniu z konstrukcjami suwakowymi. Zawory grzybkowe zwykle działają jako urządzenia dwupozycyjne (otwarte lub zamknięte) i nie mogą w łatwy sposób zapewnić złożonych funkcji położenia środkowego ani możliwości modulacji przepływu jak zawory wielokierunkowe. Siła sprężyny i ciśnienie płynu, które należy pokonać, aby otworzyć grzybek, również powodują większe siły uruchamiające i czasami wolniejszą reakcję w porównaniu do konstrukcji ze szpulą zbalansowaną.

| Charakterystyczny | Zawór suwakowy | Zawór grzybkowy |

|---|---|---|

| Wydajność wycieku | Niski wyciek wewnętrzny (typowo 5–50 ml/min) | Zerowy lub prawie zerowy wyciek |

| Złożoność pozycji | Może osiągnąć 2, 3 lub więcej pozycji z różnymi funkcjami środkowymi | Zwykle ograniczone do pracy w 2 pozycjach |

| Szybkość przełączania | Szybka reakcja (typowo 10–50 ms) | Umiarkowana reakcja ze względu na siły sprężyny i nacisku |

| Wrażliwość na zanieczyszczenia | Wysoka czułość; wymaga ISO 4406 18/16/13 lub czystszej | Niższa czułość; bardziej tolerancyjny na zanieczyszczenie cząstkami stałymi |

| Utrzymanie ciśnienia | Stopniowy spadek ciśnienia w wyniku wewnętrznego wycieku | Utrzymuje ciśnienie w nieskończoność |

Klasyfikacja według konfiguracji portu i pozycji

Standardowa w branży metoda klasyfikacji zaworów kierunkowych wykorzystuje konwencję nazewnictwa „N-drogowa pozycja M”. System ten dokładnie opisuje łączność i funkcjonalność zaworów.

Pierwsza liczba (N) wskazuje liczbę portów lub „drogów”, które zawór zapewnia dla połączeń zewnętrznych. Porty te pełnią określone funkcje. W układach hydraulicznych typowe oznaczenia portów obejmują P dla zasilania ciśnieniem, A i B dla połączeń z komorami siłownika, T dla powrotu do zbiornika, a czasami X i Y dla sygnałów sterujących pilota. Zawory pneumatyczne działają według podobnych konwencji z numerowanymi portami zgodnie z normami ISO 5599.

Druga liczba (M) określa, ile stabilnych położeń może utrzymać suwak lub element zaworu. Każda pozycja tworzy inną konfigurację wewnętrznej ścieżki przepływu, łącząc pewne porty i blokując inne. Zawór może łączyć P z A w jednym położeniu, a następnie łączyć P z B w innym położeniu, kierując płyn na przeciwne strony cylindra.

Typowe konfiguracje zaworów

**Zawory 2-drogowe, 2-pozycyjne (2/2)** działają jako proste elementy sterujące typu włącz-wyłącz. Jedna pozycja całkowicie blokuje przepływ; drugi umożliwia przepływ. Zawory te pojawiają się w zastosowaniach takich jak obwody blokowania maszyn lub podstawowe sterowanie siłownikami, gdzie tylko ruch do przodu wymaga zasilania.

**Zawory 3-drogowe, 2-pozycyjne (3/2)** pasują do cylindrów lub siłowników jednostronnego działania ze sprężyną powrotną. Zawór naprzemiennie podaje ciśnienie do siłownika (przedłużając je) lub łączy siłownik ze zbiornikiem (umożliwiając cofanie za pomocą sprężyny). Wiele cylindrów pneumatycznych wykorzystuje ten układ, ponieważ sprężone powietrze jest usuwane do atmosfery, a nie wraca do zbiornika.

**Zawory 4-drogowe, 3-pozycyjne (4/3)** reprezentują najbardziej wszechstronną konfigurację dla hydrauliki przemysłowej. Zawory te sterują cylindrami dwustronnego działania lub silnikami dwukierunkowymi. Trzy pozycje zazwyczaj zapewniają warunki wysunięcia, wycofania i wyśrodkowania. Konstrukcja z położeniem środkowym określa krytyczne zachowanie systemu, gdy zawór znajduje się w położeniu neutralnym.

Różne konfiguracje pozycji środkowej służą różnym celom. „O”, czyli zamknięty środek, blokuje wszystkie cztery porty, hydraulicznie blokując siłownik na miejscu, ale także zatrzymując wyjście pompy bez ścieżki przepływu. Wymaga to oddzielnego mechanizmu rozładunku pompy. Centrum „H” lub otwarte łączy wszystkie porty razem, umożliwiając swobodne unoszenie się siłownika, podczas gdy pompa tłoczy płyn do zbiornika pod minimalnym ciśnieniem. Centrum „P” lub tandem blokuje porty robocze (A i B), aby utrzymać położenie siłownika podczas podłączania pompy do zbiornika w celu rozładunku. Inżynierowie wybierają konfiguracje centralne w zależności od tego, czy wymagają utrzymania pozycji, swobodnego ruchu lub rozładunku pompy w warunkach neutralnych.

**Zawory pięciodrogowe** zwykle pojawiają się w zastosowaniach pneumatycznych, zapewniając zasilanie ciśnieniem, dwa przyłącza robocze i dwa oddzielne przyłącza wylotowe. Podwójne wydechy umożliwiają niezależną kontrolę odpowietrzania końca cylindra, co ma znaczenie, gdy przeciwciśnienie wpływa na zachowanie siłownika lub gdy wydechy z jednej komory cylindra muszą być prowadzone oddzielnie ze względu na hałas lub zanieczyszczenie.

| Typ zaworu | Funkcje portu | Możliwość pozycji | Typowe zastosowania |

|---|---|---|---|

| Zawór 2/2 | P (ciśnienie), A (wylot) | Otwarte/zamknięte | Blokada bezpieczeństwa, proste sterowanie włączaniem i wyłączaniem, izolacja zasilania pilota |

| Zawór 3/2 | P, A, T (zbiornik/wylot) | Zwiększanie ciśnienia/wydech | Siłowniki jednostronnego działania, zaciski pneumatyczne, siłowniki ze sprężyną powrotną |

| Zawór 4/3 | P, A, B, T | Wysuń/Przytrzymaj/Cofnij | Siłowniki dwustronnego działania, silniki hydrauliczne, systemy pozycjonowania |

| Zawór 5/2 | P, A, B, EA, EB (wydechy) | Wysuń/Cofnij | Cylindry pneumatyczne z oddzielną regulacją wydechu |

| Zawór 5/3 | P, A, B, LI, OB | Wysuń/Wyśrodkuj/Wysuń | Musi spełniać wymagania dotyczące prędkości siłownika przy ciśnieniu roboczym |

Metody uruchamiania: Jak zawory odbierają sygnały sterujące

Zawory kierunkowe przełączają się między pozycjami za pomocą różnych mechanizmów uruchamiających. Wybór zależy od odległości sterowania, wymagań w zakresie automatyzacji, dostępnych źródeł zasilania i potrzeb w zakresie szybkości reakcji.

Uruchamianie ręczne

Ręczna obsługa za pomocą dźwigni, przycisków lub pedałów zapewnia bezpośrednie sterowanie mechaniczne. Metody te nadają się do zastosowań, w których operatorzy pracują w pobliżu sprzętu lub gdzie liczy się proste, niezawodne sterowanie bez zależności elektrycznych. Niektóre zawory obsługiwane ręcznie zawierają mechanizmy zatrzaskowe, które utrzymują wybraną pozycję do czasu ponownej jej zmiany przez operatora. Inni korzystają ze sprężyny powrotnej, automatycznie centrując, gdy operator zwolni sterowanie.

Uruchamianie elektromagnetyczne (elektromagnetyczne).

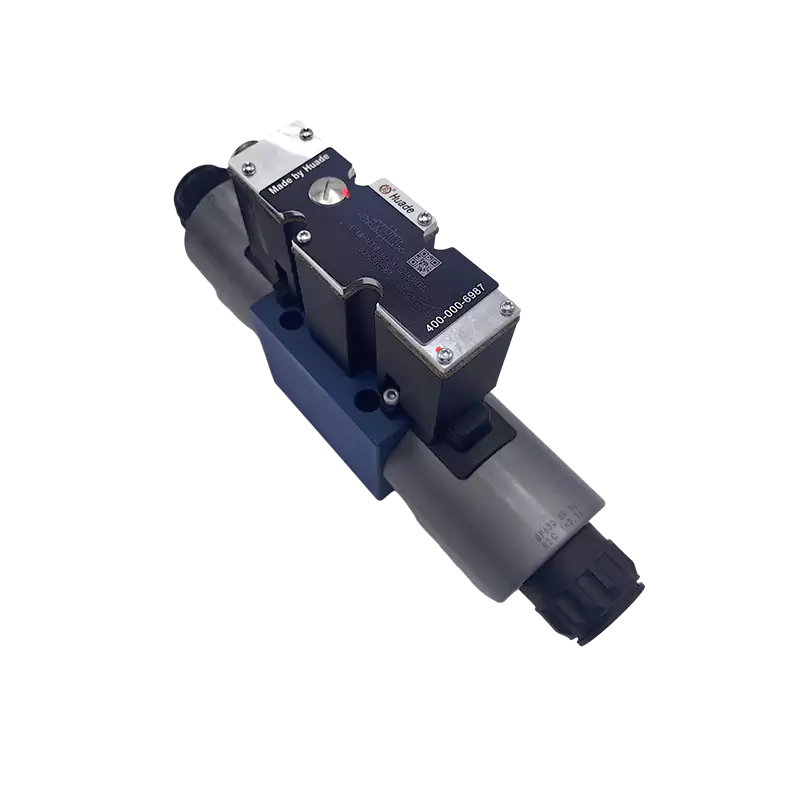

We współczesnych systemach zautomatyzowanych dominuje sterowanie elektromagnetyczne. Cewka elektromagnetyczna wytwarza siłę magnetyczną, która ciągnie tłok, który następnie przesuwa szpulę zaworu. Cewki umożliwiają zdalne sterowanie i integrację z programowalnymi sterownikami logicznymi (PLC) lub innymi elektronicznymi systemami sterowania.

Cewki działają na prąd przemienny (AC) lub prąd stały (DC). Elektromagnesy prądu stałego zapewniają płynniejsze załączanie przy mniejszym wstrząsie mechanicznym i hałasie w porównaniu z elektromagnesami prądu przemiennego. Siła magnetyczna w cewkach prądu stałego pozostaje stała, podczas gdy solenoidy prądu przemiennego podlegają wahaniom siły przy częstotliwości sieci (50 lub 60 Hz), powodując wibracje i brzęczenie. Z tego powodu konstrukcje zaworów przemysłowych często zawierają wewnętrzne obwody prostownicze, nawet jeśli zawór zasilany jest prądem zmiennym. Prostownik przekształca wejście prądu przemiennego na prąd stały, napędzając cewkę płynnym prądem stałym, zachowując jednocześnie kompatybilność z systemami zasilania prądem przemiennym w obiekcie.

Czas reakcji zaworów elektromagnetycznych wynosi zazwyczaj od 15 do 100 milisekund, w zależności od rozmiaru zaworu, sztywności sprężyny i mocy elektromagnesu. Szybsza reakcja wymaga silniejszych elektromagnesów, co zwiększa zużycie energii elektrycznej i generuje więcej ciepła. Zastosowania takie jak szybkie cykle lub precyzyjne sekwencje czasowe wymagają dokładnej specyfikacji elektromagnesu, aby zrównoważyć prędkość z wymaganiami mocy i limitami temperatury cewki.

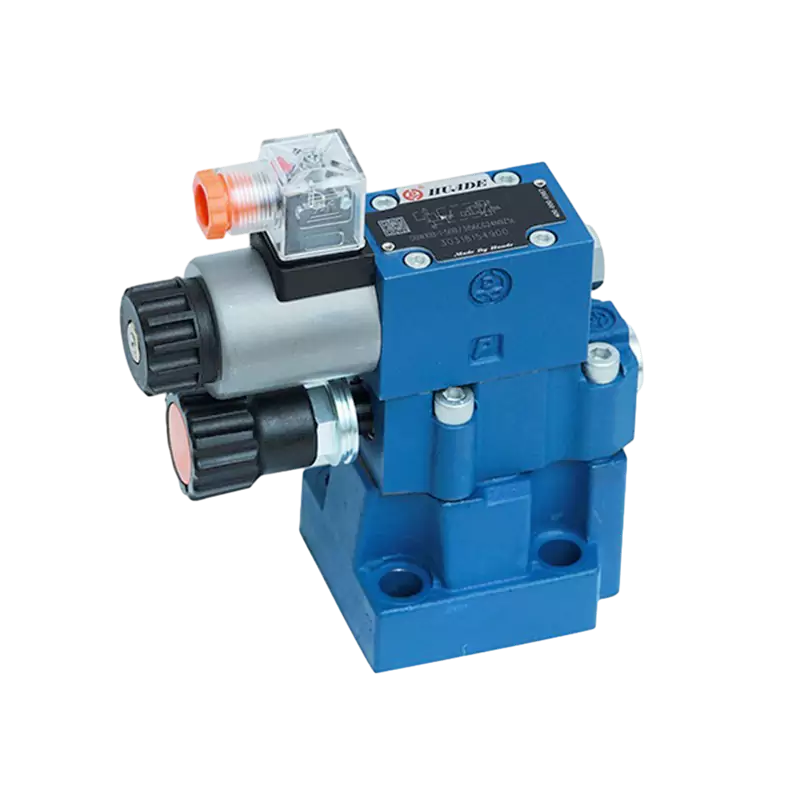

Uruchomienie pilota

Uruchomienie pilota wykorzystuje samo ciśnienie płynu do przesunięcia zaworu. Małe zawory pilotowe (często sterowane elektromagnetycznie) kierują ciśnienie sterujące do komór na każdym końcu suwaka głównego zaworu. Różnica ciśnień na szpuli wytwarza siłę, która przesuwa ją do zadanej pozycji. Taki układ zapewnia efekt zwielokrotnienia siły, umożliwiając niewielki sygnał elektryczny do zaworu pilotowego w celu sterowania znacznie większym zaworem głównym obsługującym wysoki przepływ i ciśnienie.

Zawory sterowane pilotem pokonują praktyczne ograniczenia dotyczące rozmiaru i mocy bezpośredniego uruchamiania elektromagnetycznego. Zawory elektromagnetyczne bezpośredniego działania rzadko przekraczają przepustowość 100 litrów na minutę, ponieważ większe szpule wymagają proporcjonalnie większych sił elektromagnetycznych, aby przesunąć się wbrew siłom sprężyny i płynu. Sterowanie pilotowe umożliwia obsługę natężeń przepływu przekraczających 1000 litrów na minutę przy użyciu kompaktowych elektromagnetycznych zaworów pilotowych pobierających jedynie 10–20 watów mocy elektrycznej.

Dwustopniowa konstrukcja zamienia szybkość reakcji na zwielokrotnianie siły. Typowy zawór sterowany pilotem reaguje w ciągu 50–150 milisekund w porównaniu do 15–50 milisekund w przypadku zaworów bezpośredniego działania o podobnej wielkości. Opóźnienie wynika z czasu potrzebnego na zwiększenie i zmniejszenie ciśnienia w komorach pilotowych podczas ruchu szpuli. W wielu zastosowaniach przemysłowych ten kompromis okazuje się akceptowalny, biorąc pod uwagę radykalną poprawę wydajności przepływu.

Zrozumienie symboli zaworów ISO 1219

Schematy płynów wykorzystują znormalizowane symbole zdefiniowane przez ISO 1219 do przedstawienia funkcji zaworów bez pokazywania fizycznych szczegółów konstrukcyjnych. Ten symboliczny język umożliwia inżynierom na całym świecie odczytywanie i projektowanie obwodów hydraulicznych i pneumatycznych, niezależnie od barier językowych lub konkretnych producentów komponentów.

W notacji ISO 1219 każda pozycja zaworu jest wyświetlana jako kwadrat. Zawór trójpozycyjny pokazuje trzy sąsiednie pola. Porty łączą się z liniami wychodzącymi z najbardziej zewnętrznych skrzynek. Wewnątrz każdego pola strzałki wskazują ścieżki przepływu aktywne w tej pozycji, natomiast zablokowane porty pokazują trójniki lub linie ciągłe. Metody uruchamiania pojawiają się jako symbole na końcach zespołu skrzynki - trójkąty dla elektromagnesów, prostokąty z ukośnymi liniami dla dźwigni ręcznych lub symbole sprężyn dla mechanizmów powrotu sprężynowego.

Odczytanie symbolu zaworu wymaga zidentyfikowania pola reprezentującego aktualną lub neutralną pozycję, a następnie prześledzenia, które porty łączą się przez to pole. Kiedy zawór przesunie się w inne położenie, sąsiednie pole przesuwa się (koncepcyjnie), a ścieżki przepływu pokazane w tym polu stają się aktywne. Ta wizualna metoda szybko przekazuje logikę zaworu bez konieczności szczegółowego zrozumienia geometrii wewnętrznej suwaka lub układu uszczelnień.

Zastosowania przemysłowe w różnych sektorach

Zawory kierunkowe umożliwiają zautomatyzowane sterowanie ruchem w niezliczonych procesach przemysłowych. Ich zastosowania rozciągają się od masywnego sprzętu budowlanego po precyzyjne systemy produkcyjne.

- Hydraulika mobilnaw dużym stopniu opiera się na zaworach kierunkowych w celu koordynowania wielu funkcji. Operator koparki steruje funkcjami wysięgnika, ramienia, łyżki i obrotu za pomocą zestawu zaworów kierunkowych, z których każdy reguluje inny cylinder hydrauliczny lub silnik.

- Automatyzacja produkcjiwykorzystuje zawory kierunkowe do sekwencjonowania operacji, takich jak zaciskanie, prasowanie i przenoszenie części. Zrobotyzowane stanowisko spawalnicze może wykorzystywać dziesiątki zaworów kierunkowych do pozycjonowania przedmiotów obrabianych, aktywacji zacisków i sterowania siłownikami końcówek spawalniczych.

- Przemysły przetwórczeużywać zaworów kierunkowych do operacji mieszania, sterowania bramą i przełącznikiem oraz funkcji wyłączania awaryjnego. Zawór kierunkowy może kierować płyn procesowy pomiędzy różnymi zbiornikami lub przekierować przepływ w nietypowych warunkach.

- Typowe zastosowaniawymagają zaworów kierunkowych, które są odporne na środowisko korozyjne i utrzymują działanie przez dłuższy czas bez konserwacji. Systemy sterowania statkami i urządzenia podwodne zależą od solidnych rozdzielaczy.

Parametry wydajności i kryteria wyboru

Wybór odpowiedniego zaworu kierunkowego wymaga dopasowania wielu specyfikacji wydajności do wymagań aplikacji.

Maksymalne ciśnienie robocze

Wartość ciśnienia wskazuje maksymalne utrzymujące się ciśnienie, jakie może wytrzymać korpus zaworu i uszczelki bez awarii lub nadmiernych wycieków. Hydrauliczne zawory kierunkowe zwykle pracują pod ciśnieniem od 210 do 420 barów (3000-6000 psi) do zastosowań przemysłowych, a w specjalistycznych konstrukcjach osiągają ciśnienie 700 barów lub więcej w przypadku ciężkiego sprzętu mobilnego. Zawory pneumatyczne zazwyczaj działają przy znacznie niższych ciśnieniach, od 6 do 10 barów (87-145 psi), co odpowiada standardowym systemom sprężonego powietrza.

Ciśnienie znamionowe musi przekraczać maksymalne ciśnienie systemu, włączając wszelkie skoki ciśnienia występujące podczas zmian obciążenia lub rozruchu pompy. Margines bezpieczeństwa wynoszący 25–30% powyżej normalnego ciśnienia roboczego zapewnia rozsądną ochronę przed nieoczekiwanymi stanami przejściowymi.

Wydajność przepływu i spadek ciśnienia

Przepustowość (Q) określa maksymalne natężenie przepływu, jakie może przekroczyć zawór przy zachowaniu akceptowalnego spadku ciśnienia i wzrostu temperatury. Spadek ciśnienia (ΔP) reprezentuje stratę ciśnienia pomiędzy portem wlotowym i wylotowym przy przepływie znamionowym. Strata ta zamienia się w ciepło i marnowaną energię.

Zależność pomiędzy przepływem, spadkiem ciśnienia i stratą mocy jest następująca według równania:

Gdzie strata mocy wyrażana jest w watach, gdy przepływ wykorzystuje litry na minutę, a spadek ciśnienia wykorzystuje bary (z odpowiednimi współczynnikami konwersji jednostek). Nowoczesne zawory kierunkowe o wysokiej wydajności osiągają przepływy znamionowe na poziomie 60-100 litrów na minutę przy spadkach ciśnienia poniżej 1 bara. Konstrukcja charakteryzująca się niskim spadkiem ciśnienia zmniejsza wytwarzanie ciepła i zapotrzebowanie na moc pompy, bezpośrednio poprawiając efektywność energetyczną systemu i zmniejszając wymagania układu chłodzenia.

Na przykład zawór przepływający 80 litrów na minutę przy spadku ciśnienia 2 bary marnuje około 266 watów (80 l/min × 2 bary × 16,67 W/bar/l/min). Zmniejszenie spadku ciśnienia do 0,5 bara zmniejsza tę stratę do 67 watów, oszczędzając w sposób ciągły 199 watów podczas pracy. W ciągu tysięcy godzin pracy różnica ta przekłada się na znaczne koszty energii i zmniejszoną degradację oleju pod wpływem ciepła.

Czas reakcji i charakterystyka przełączania

Czas odpowiedzi mierzy odstęp między podaniem sygnału sterującego a całkowitą zmianą położenia zaworu. Szybka reakcja umożliwia szybkie odwrócenie ruchu i precyzyjne synchronizowanie w zautomatyzowanych sekwencjach. Jednak niezwykle szybkie przełączanie może generować niszczycielskie skoki ciśnienia (uderzenie wodne) w przypadku nagłego zatrzymania kolumn cieczy o dużej prędkości.

Zaawansowane zawory kierunkowe zawierają funkcje miękkiej zmiany biegów lub rampy, które kontrolują przyspieszenie suwaka podczas zmian pozycji. Funkcje te celowo spowalniają początkowy ruch szpuli, aby stopniowo przekierować przepływ, a następnie szybko zakończyć zmianę, gdy prędkość płynu spadnie. Wynik łączy rozsądny czas reakcji ze zmniejszonym obciążeniem udarowym komponentów systemu.

| Parametr | Typowy zasięg | Znaczenie inżynieryjne |

|---|---|---|

| Maksymalne ciśnienie | 210-420 barów (hydrauliczne) 6-10 barów (pneumatyczne) |

Określa integralność strukturalną i niezawodność uszczelnienia pod obciążeniem |

| Przepływ znamionowy (Q) | 20-400 L/min (zwykły przemysł) | Musi spełniać wymagania dotyczące prędkości siłownika przy ciśnieniu roboczym |

| Spadek ciśnienia (ΔP) | 0,5-2 bary przy przepływie znamionowym | Bezpośrednio wpływa na efektywność energetyczną i wytwarzanie ciepła |

| Czas reakcji | 15-150 ms w zależności od rodzaju aktywacji | Wpływa na czas cyklu i precyzję ruchu |

| Wyciek wewnętrzny | 5-50 mL/min (zawory suwakowe) | Trycköverstyrning (spricker till fullt flöde) |

| Temperatura pracy | -20°C do +80°C (standardowo) -40°C do +120°C (przedłużony) |

Ogranicza zakres lepkości płynu i wybór materiału uszczelnienia |

Standardy montażu i interfejsu

Mechaniczne interfejsy montażowe są zgodne z normami ISO 4401 (wcześniej znanymi jako standardy CETOP lub NFPA). Typowe rozmiary to NG6 (zwany także D03), NG10 (D05) i NG25 (D08), przy czym liczba wskazuje wzór śrub powierzchni montażowej i rozmiar portu. Standaryzowany montaż zapewnia wymienność między producentami i upraszcza projektowanie systemu za pomocą modułowych bloków przyłączeniowych.

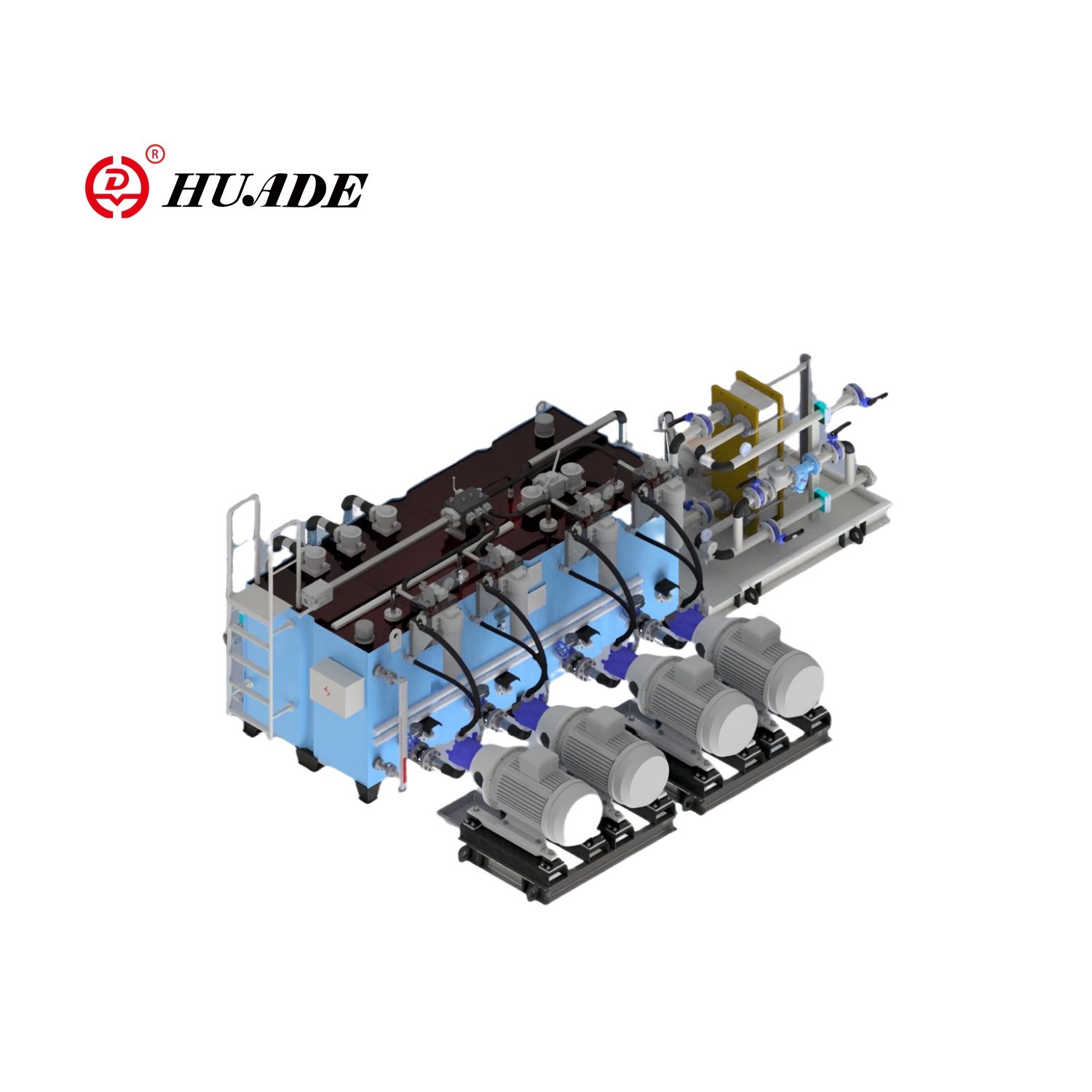

Montaż na kolektorze skupia wiele zaworów na jednym obrobionym maszynowo aluminiowym lub stalowym bloku zawierającym wewnętrzne kanały przepływowe. Takie podejście eliminuje zewnętrzne przewody rurowe pomiędzy portami zaworu i siłownika, redukując potencjalne punkty wycieków, poprawiając gęstość opakowania i umożliwiając zoptymalizowanie wewnętrznych kanałów przepływu przy minimalnych turbulencjach i stratach ciśnienia.

Zaawansowane sterowanie: zawory proporcjonalne i serwo

Chociaż zawory kierunkowe typu on-off zapewniają odpowiednią kontrolę w wielu zastosowaniach, niektóre systemy wymagają ciągłej regulacji przepływu i kierunku, a nie dyskretnego przełączania.

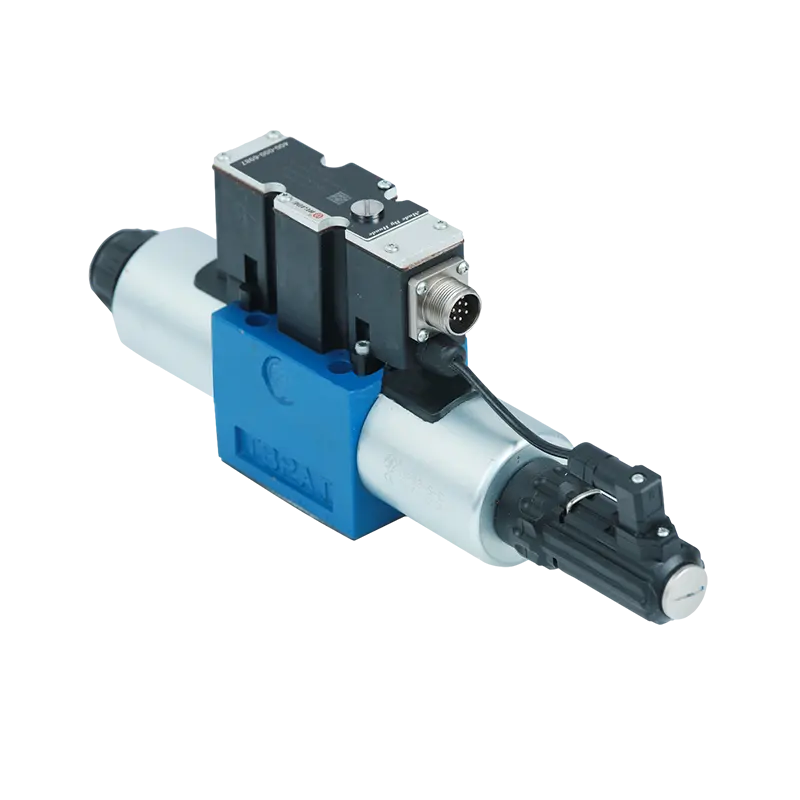

Technologia zaworów proporcjonalnych

Proporcjonalne zawory kierunkowe wykorzystują solenoidy o zmiennej sile lub silniki momentu obrotowego do pozycjonowania suwaka w sposób ciągły, a nie tylko w położeniach końcowych. Przemieszczenie suwaka staje się proporcjonalne do sygnału prądu wejściowego, umożliwiając bezstopniową regulację przepływu w zakresie zaworu. Ta zdolność umożliwia płynne przyspieszanie i zwalnianie, precyzyjną kontrolę prędkości i delikatne przenoszenie ładunku, niemożliwe w przypadku zaworów przełączających.

Wysokowydajne zawory proporcjonalne zawierają czujniki sprzężenia zwrotnego położenia, zazwyczaj liniowe transformatory różnicowe o zmiennej charakterystyce (LVDT), które monitorują rzeczywiste położenie suwaka. Sterownik w pętli zamkniętej porównuje zadaną pozycję z rzeczywistą pozycją, regulując prąd elektromagnesu w celu wyeliminowania błędu pozycji. Ten mechanizm sprzężenia zwrotnego zapewnia precyzyjne ustawienie szpuli pomimo zmian tarcia, sił nacisku i wpływu temperatury.

Nowoczesne zawory proporcjonalne charakteryzują się histerezą poniżej 1% pełnego skoku. Histereza reprezentuje różnicę pozycji podczas zbliżania się do celu z kierunku rosnącego i malejącego. Niska histereza zapewnia stałą reakcję niezależnie od poprzedniego kierunku ruchu suwaka, co ma kluczowe znaczenie dla precyzyjnej kontroli ruchu i zapobiegania oscylacjom położenia.

Niektóre zawory proporcjonalne wykorzystują zasadę sprzężenia zwrotnego ciśnienia, wykrywając ciśnienie obciążenia siłownika i modulując przepływ w celu kompensacji zmian obciążenia. Ta kompensacja ciśnienia utrzymuje bardziej stałą prędkość siłownika przy zmiennych obciążeniach, bez konieczności stosowania zewnętrznych kompensatorów przepływu. Technika ta poprawia sztywność systemu i precyzję sterowania w zastosowaniach takich jak maszyny do testowania materiałów lub prasy formujące, gdzie obciążenia zmieniają się w trakcie cyklu roboczego.

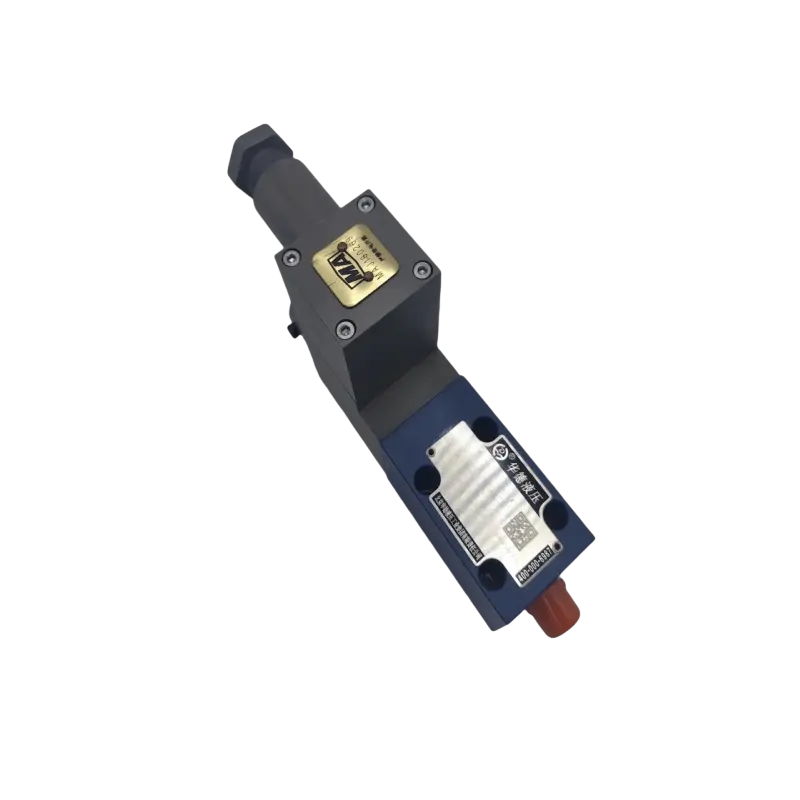

Zawory serwo do zastosowań krytycznych

Serwozawory reprezentują najwyższy poziom wydajności w technologii sterowania kierunkowego. Urządzenia te osiągają charakterystykę częstotliwościową przekraczającą 100 Hz przy rozdzielczości położenia poniżej 0,1% skoku. Powierzchnie sterujące lotem w lotnictwie, systemy sterowania okrętami wojennymi i maszyny do testowania materiałów, które muszą precyzyjnie kontrolować siłę lub pozycję przy wysokich częstotliwościach, wszystkie opierają się na możliwościach serwozaworów.

Konstrukcje serwozaworów zazwyczaj wykorzystują konstrukcję dwustopniową z klapką dyszy pierwszego stopnia lub mechanizmem rury strumieniowej kontrolującym położenie suwaka drugiego stopnia. Pierwszy stopień zapewnia wysoką precyzję przy minimalnej mocy, natomiast drugi stopień zapewnia przepływ wymagany dla siłowników. Jednakże wąskie prześwity i małe kryzy w konstrukcjach pierwszego stopnia sprawiają, że serwozawory są niezwykle wrażliwe na zanieczyszczenia. Wymagania dotyczące czystości cieczy często określają kody ISO 4406 16/14/11 lub czystsze – znacznie bardziej rygorystyczne niż 18/16/13 akceptowalne dla standardowych zaworów kierunkowych.

Bezpieczeństwo w środowiskach niebezpiecznych

Zawory przemysłowe pracujące w atmosferach wybuchowych wymagają specjalnego certyfikatu, aby zapobiec źródłom zapłonu. Certyfikat ATEX (Atmosphères Explosibles) dla rynków europejskich i równoważne normy IECEx dla zastosowań międzynarodowych określają wymagania projektowe dla komponentów elektrycznych, takich jak solenoidy, w środowiskach potencjalnie wybuchowych.

Zawory kierunkowe z zabezpieczeniem przeciwwybuchowym wykorzystują obudowy ognioodporne, które zawierają iskry wewnętrzne lub gorącą powierzchnię, zapobiegając zapłonowi gazów zewnętrznych. Obudowa elektromagnesu ma solidną konstrukcję ze specjalnie obrobionymi powierzchniami współpracującymi, które zapobiegają rozprzestrzenianiu się płomienia nawet w przypadku wystąpienia wewnętrznego zapłonu. W niektórych projektach zastosowano obwody iskrobezpieczne, które ograniczają energię elektryczną do poziomu uniemożliwiającego zapłon w przypadku awarii.

Te zawory z certyfikatem bezpieczeństwa umożliwiają technologię sterowania proporcjonalnego w zakładach przetwórstwa chemicznego, rafineriach ropy naftowej, zakładach farmaceutycznych i kopalniach, gdzie materiały palne stwarzają stałe ryzyko wybuchu. Integracja zaawansowanych możliwości sterowania z rygorystycznymi normami bezpieczeństwa pokazuje, jak nowoczesna technologia zaworów sprawdza się w wymagających i niebezpiecznych zastosowaniach.

Typowe tryby awarii i praktyki konserwacji

Pomimo starannej konstrukcji zawory kierunkowe ulegają zużyciu i awariom, które wpływają na wydajność i bezpieczeństwo systemu. Zrozumienie tych mechanizmów awarii pomaga w skutecznych strategiach konserwacji.

Sklejenie szpuli i zanieczyszczenie

Zacinanie się suwaka to najczęstsza awaria zaworu kierunkowego w układach hydraulicznych. Stan ten występuje, gdy tarcie pomiędzy szpulą a otworem przekracza dostępną siłę uruchamiającą, uniemożliwiając ruch szpuli. Do pierwotnych przyczyn należą cząstki zanieczyszczeń osadzone w wolnych przestrzeniach, osady lakieru z utlenionego oleju hydraulicznego, korozja pod wpływem wilgoci i mechaniczne zadrapania spowodowane wcześniejszym przedostaniem się cząstek.

Kontrola zanieczyszczeń stanowi podstawową ochronę przed zaklejaniem szpuli. Czystość płynu hydraulicznego musi spełniać lub przewyższać specyfikacje producenta zaworu, zazwyczaj wymagając filtracji zgodnie z kodami czystości ISO 4406 w zakresie od 18/16/13 dla zaworów standardowych do 16/14/11 dla zaworów proporcjonalnych. Kody te określają maksymalną liczbę cząstek o wielkości 4, 6 i 14 mikrometrów na 100 mililitrów płynu. Każde trzystopniowe zwiększenie numeru kodu oznacza podwojenie stężenia cząstek.

Temperatura robocza wpływa na szybkość gromadzenia się zanieczyszczeń. Układy hydrauliczne pracujące w temperaturze powyżej 80°C przyspieszają utlenianie oleju, wytwarzając lakier i szlam, które pokrywają szpule zaworów i ograniczają ruch. Aby zapewnić optymalną trwałość i niezawodność zaworu, wydajność układu chłodzenia musi utrzymywać temperaturę oleju w zakresie 40–65°C. Skoki temperatury w okresach dużego zapotrzebowania lub niewłaściwa wielkość chłodnicy stopniowo pogarszają czystość systemu, nawet przy prawidłowej filtracji.

Postęp wycieku wewnętrznego

Wewnętrzny wyciek poza obszarami szpuli zwiększa się stopniowo w miarę zużywania się powierzchni podczas normalnej pracy. Dopuszczalne poziomy wycieków dla nowych zaworów hydraulicznych wahają się od 5 do 20 mililitrów na minutę, w zależności od rozmiaru i konstrukcji zaworu. W miarę postępu zużycia wyciek może osiągnąć 50–100 mililitrów na minutę, zanim będzie konieczna wymiana zaworu.

Nadmierny wyciek wewnętrzny objawia się wolniejszym ruchem siłownika, niemożnością utrzymania ciśnienia podczas okresów przetrzymywania oraz zwiększonym nagrzewaniem oleju w wyniku wewnętrznej cyrkulacji przepływu. Testowanie szczelności obejmuje pomiar przepływu z zablokowanych portów lub porównanie prędkości siłownika pod obciążeniem z pomiarami bazowymi. Progresywne monitorowanie wykrywa trendy zużycia, zanim wystąpią krytyczne awarie.

Awarie elektromagnesu i elektryki

Cewki elektromagnetyczne ulegają uszkodzeniu w wyniku przeciążenia elektrycznego, przeciążenia termicznego, wnikania wilgoci lub uszkodzeń mechanicznych. Cewki do pracy ciągłej, przystosowane do 100% cyklu pracy, mogą pracować przez czas nieokreślony przy napięciu znamionowym i maksymalnej temperaturze otoczenia. Elektromagnesy do pracy przerywanej wymagają okresów wyłączenia w celu ochłodzenia i nie przegrzeją się, jeśli zostaną zbyt szybko uruchomione lub będą utrzymywane pod napięciem w sposób ciągły.

Wahania napięcia poza określonym zakresem (typowo +/-10%) przyspieszają awarię cewki. Niskie napięcie zmniejsza siłę magnetyczną, potencjalnie powodując niepełne przesunięcie szpuli lub powolną reakcję. Nadmierne napięcie zwiększa pobór prądu i wytwarzanie ciepła, pogarszając izolację cewki, aż do wystąpienia zwarcia. Awarie prostowników w zaworach zasilanych prądem przemiennym powodują nietypowe zachowanie cewki, gdy nierektyfikowany prąd przemienny dociera do elektromagnesu prądu stałego, powodując oscylujące siły magnetyczne i nadmierne nagrzewanie.

Procedury diagnostyczne w przypadku podejrzeń usterek elektromagnesu obejmują pomiar rezystancji (w porównaniu z wartościami z tabliczki znamionowej), weryfikację napięcia na złączu elektromagnesu podczas próby uruchomienia oraz testowanie ręcznego obejścia w celu odizolowania problemów elektrycznych od mechanicznych. Wiele przemysłowych zaworów proporcjonalnych i sterowanych pilotem zawiera mechanizmy ręcznego sterowania, które umożliwiają mechaniczne przesuwanie suwaka nawet w przypadku awarii systemów elektrycznych, zapewniając krytyczną funkcjonalność awaryjną.

| Tryb awarii | Typowe przyczyny | Objawy | Metoda diagnostyczna |

|---|---|---|---|

| Klejenie szpuli | Zanieczyszczenia, odkładanie się lakieru, korozja, zadrapania mechaniczne | Brak reakcji na sygnały sterujące, nierówny ruch, powolna lub niepełna zmiana biegów | Test ręcznego obejścia, analiza czystości oleju, kontrola wizualna po demontażu |

| Nadmierny wyciek wewnętrzny | Zużycie szpuli/otwóru, zadrapania powierzchni, degradacja uszczelnienia | Réponse en fréquence | Pomiar przepływu z zablokowanych portów, testy porównawcze prędkości siłownika |

| Awaria cewki elektromagnesu | Skrajne napięcia, przeciążenia termiczne, wilgoć, awaria izolacji | Brak przyciągania magnetycznego, słabe działanie, zapach spalenizny, zadziałanie zabezpieczenia | Kontrola rezystancji, weryfikacja napięcia, pomiar prądu, test ręcznego obejścia |

| Wiosenna awaria | Zmęczenie spowodowane jazdą na rowerze, korozją, przeciążeniem spowodowanym skokami ciśnienia | Niekompletny powrót do położenia neutralnego, brak zmiany pozycji, zablokowane zawory | Test działania ręcznego, kontrola demontażu |

| Wyciek uszczelnienia zewnętrznego | Starzenie się pierścieni uszczelniających typu O-ring, niewłaściwa instalacja, atak chemiczny, cykliczne zmiany ciśnienia i temperatury | Widoczny wyciek płynu, zawilgocenie powierzchni montażowej, utrata ciśnienia | Kontrola wzrokowa, próba utrzymania ciśnienia po odcięciu sekcji zaworu |

Wytyczne dotyczące konserwacji zapobiegawczej

Skuteczna konserwacja zaworów kierunkowych koncentruje się na ochronie precyzyjnego interfejsu szpuli i elementów elektrycznych przed degradacją.

Podstawą jest zarządzanie jakością płynów. Ustal podstawową czystość płynu poprzez analizę laboratoryjną nowego oleju i okresowo sprawdzaj poziom czystości podczas pracy. Docelowe kody ISO 4406 odpowiednie dla zainstalowanych typów zaworów. Wymieniaj elementy filtra w zalecanych odstępach czasu, niezależnie od wskaźników różnicy ciśnień, ponieważ filtry wgłębne mogą osiągnąć zdolność do usuwania drobnych cząstek, gdy różnica ciśnień pozostaje niska.

Monitorowanie temperatury pomaga wykryć nieprawidłowe warunki, zanim nastąpi uszkodzenie. Nadmierna temperatura wskazuje na niewystarczającą wydajność chłodzenia, ograniczenia przepływu powodujące spadek ciśnienia lub wewnętrzne wycieki generujące ciepło. Zainstaluj czujniki temperatury w krytycznych miejscach, w tym w blokach przyłączeniowych zaworów, szczególnie w zaworach proporcjonalnych generujących więcej ciepła w wyniku wewnętrznych wycieków i rozpraszania mocy elektrycznej.

Opracuj procedury systematycznych inspekcji i testowania. Rejestruj podstawowe dane dotyczące wydajności, w tym czasy cykli siłownika, maksymalne osiągnięte ciśnienia i pobór prądu elektromagnesu podczas uruchamiania. Okresowe porównanie z wartością bazową ujawnia stopniowe trendy degradacji. Pomiary czasu reakcji przy użyciu przetworników ciśnienia i systemów gromadzenia danych wykrywają rosnące tarcie lub zanieczyszczenie przed całkowitą awarią.

Projektanci systemów powinni określić zawory z możliwością ręcznego sterowania dla funkcji krytycznych. Sterowanie ręczne zapewnia pracę awaryjną podczas awarii elektrycznych i umożliwia diagnostykę izolacji pomiędzy źródłami usterek mechanicznych i elektrycznych. Mechanizm obejścia umożliwia także weryfikację działania siłownika i obciążenia niezależnie od instalacji elektrycznej zaworu podczas rozwiązywania problemów.

Ewolucja technologii sterowania kierunkowego

Technologia zaworów kierunkowych rozwija się kilkoma równoległymi ścieżkami, z których każda odpowiada konkretnym wymaganiom branży.

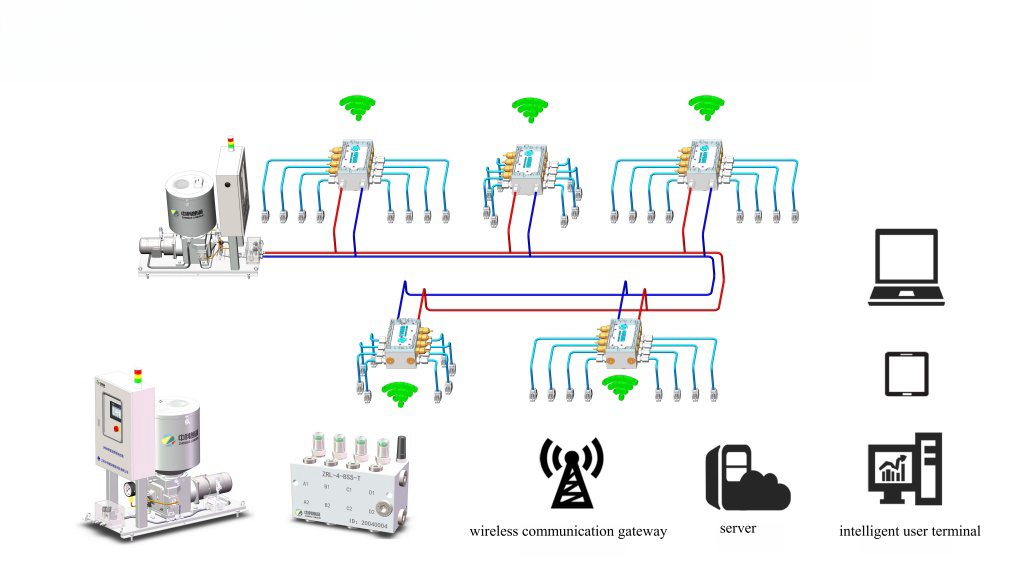

Integracja jest głównym trendem. Nowoczesne zawory coraz częściej zawierają wbudowaną elektronikę, w tym komunikację poprzez magistralę CAN lub przemysłowy Ethernet, wbudowaną diagnostykę monitorującą prąd i temperaturę cewki oraz procedury samokalibracji, które kompensują wpływ zużycia i temperatury. Te inteligentne zawory przechodzą z elementów pasywnych na aktywnych uczestników systemu, którzy raportują stan zdrowia i przewidują potrzeby konserwacji.

Efektywność energetyczna napędza ciągłe doskonalenie konstrukcji ścieżki przepływu i materiałów. Wspomagana komputerowo symulacja przepływu optymalizuje kanały wewnętrzne, aby zminimalizować turbulencje i straty ciśnienia. Niektórzy producenci obecnie określają spadek ciśnienia poniżej 0,5 bara przy przepływie znamionowym dla standardowych zaworów kierunkowych, co stanowi połowę typowych wartości z poprzednich dekad. Niższe spadki ciśnienia zmniejszają wytwarzanie ciepła i zużycie energii przez pompy, wspierając cele zrównoważonego rozwoju firmy i redukcję kosztów operacyjnych.

Miniaturyzacja przenosi możliwości sterowania do mniejszych pakietów. Konstrukcje wkładów zaworowych montowane w niestandardowych kolektorach zapewniają wysoką przepustowość przy wyjątkowo kompaktowych obudowach. Konfiguracje te służą sprzętowi mobilnemu, w którym przestrzeń i waga krytycznie ograniczają konstrukcję systemu.

Przyszłość prawdopodobnie przyniesie głębszą integrację pomiędzy zaworami hydraulicznymi i cyfrowymi systemami sterowania. Elektryfikacja sprzętu mobilnego stwarza możliwości w pełni elektrycznego sterowania siłownikami, zastępując tradycyjną hydraulikę pilota. Monitorowanie stanu za pomocą czujników zintegrowanych z zaworami umożliwia strategie konserwacji predykcyjnej, które planują serwis na podstawie rzeczywistego stanu podzespołów, a nie stałych odstępów czasu. Udoskonalenia te zwiększą możliwości zaworów kierunkowych, jednocześnie poprawiając niezawodność i zrównoważony rozwój w zastosowaniach związanych z zasilaniem hydraulicznym.