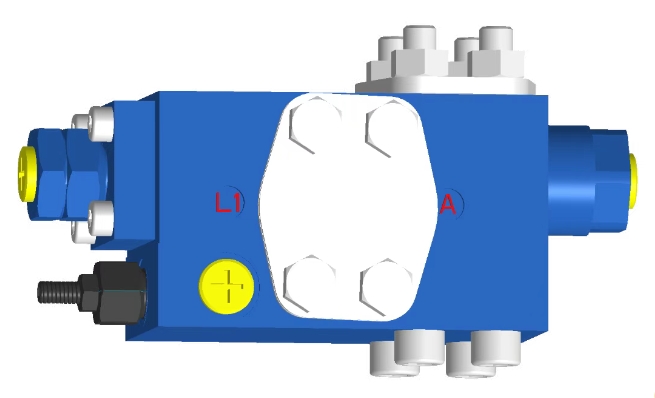

Kiedy spojrzysz na zawór hydrauliczny, zauważysz kilka oznaczeń portów wytłoczonych lub oznakowanych na korpusie zaworu. Oznaczenia A i B identyfikują porty robocze, które są dwoma głównymi połączeniami wyjściowymi, które łączą zawór bezpośrednio z siłownikiem hydraulicznym. Porty te kontrolują dwukierunkowy przepływ płynu hydraulicznego do i z cylindra lub silnika, co czyni je niezbędnymi interfejsami do przekształcania mocy płynu w ruch mechaniczny.

Porty A i B pełnią funkcję odwracalnych połączeń w obwodzie hydraulicznym. W dowolnym momencie jeden port dostarcza płyn pod ciśnieniem w celu wysunięcia lub obrócenia siłownika, podczas gdy drugi port zawraca płyn z powrotem do zbiornika. Kiedy przesuwasz suwak zaworu, aby zmienić kierunek, role A i B odwracają się, co jest dokładnie tym, w jaki sposób wysuwają się i cofają cylindry hydrauliczne lub jak silniki zmieniają kierunek obrotu.

Ten system identyfikacji portów jest zgodny z międzynarodowymi standardami ustanowionymi przez ISO 1219-1 i północnoamerykańską normę NFPA ANSI B93.7. Normy te zapewniają inżynierom i technikom na całym świecie możliwość czytania schematów hydraulicznych i zrozumienia połączeń zaworów bez pomyłek. Standaryzacja nazewnictwa portów ma kluczowe znaczenie dla współdziałania systemów, szczególnie podczas pracy z komponentami różnych producentów lub rozwiązywania problemów ze sprzętem w terenie.

Kompletny system portów zaworu hydraulicznego

Aby w pełni zrozumieć działanie portów A i B, należy zobaczyć, jak pasują do całej struktury portu rozdzielacza. Typowa konfiguracja zaworu czterodrogowego obejmuje cztery główne połączenia, które współpracują ze sobą w celu sterowania ruchem siłownika.

Port P służy jako wlot ciśnienia, do którego odbierany jest płyn pod wysokim ciśnieniem z pompy hydraulicznej. W tym miejscu ciśnienie w układzie wpływa do zaworu. Port T (czasami oznaczony jako R dla zdalnego powrotu) to przewód powrotny zbiornika, którym płyn przepływa z powrotem do zbiornika po zakończeniu pracy w siłowniku. Niektóre zawory zawierają również port L do wewnętrznego odprowadzania wycieków, co zapobiega wzrostowi ciśnienia w komorze sprężyny zaworu i obszarach prześwitu suwaka.

``` [Obraz schematu 4-portowego zaworu sterującego] ```Przyłącza robocze A i B łączą się bezpośrednio z dwiema komorami cylindra dwustronnego działania lub dwoma przyłączami silnika hydraulicznego. Nazywa się je portami roboczymi, ponieważ to w nich zachodzi faktyczna konwersja energii – gdzie płyn pod ciśnieniem staje się siłą mechaniczną i ruchem. W przeciwieństwie do portów P i T, które pełnią stosunkowo stałe role, porty A i B stale przełączają się między funkcjami zasilania i powrotu, w zależności od położenia szpuli.

| Oznaczenie portu | Nazwa standardowa | Funkcja podstawowa | Typowy zakres ciśnienia |

|---|---|---|---|

| P | Ciśnienie/pompa | Główny wlot ciśnienia z pompy | 1000-3000 PSI (70-210 barów) |

| T (lub R) | Zbiornik/Powrót | Powrót pod niskim ciśnieniem do zbiornika | 0-50 PSI (0-3,5 bara) |

| A | Port pracy A | Dwukierunkowe podłączenie siłownika | 0-3000 PSI (zmienna) |

| B | Port pracy B | Dwukierunkowe podłączenie siłownika | 0-3000 PSI (zmienna) |

| L | Wyciek/spust | Usuwanie wycieków wewnętrznych | 0-10 PSI (0-0,7 bara) |

Jak porty A i B kontrolują kierunek siłownika

Podstawowym zadaniem portów A i B jest umożliwienie odwracalnego sterowania ruchem. Kiedy zrozumiesz, jak zmieniają się ścieżki przepływu płynu wewnątrz zaworu, zrozumiesz, dlaczego te dwa porty są niezbędne do sterowania dwukierunkowego.

W typowym układzie cylindra hydraulicznego dwustronnego działania przyłącze A zwykle łączy się z końcem kołpaka (stroną bez tłoczyska), natomiast przyłącze B łączy się z końcem tłoczyska. Jednak ten wzór połączenia nie jest obowiązkowy i zależy od konkretnego projektu systemu i pożądanego domyślnego kierunku ruchu. Liczy się to, że zachowasz spójność w całym projekcie obwodu i dokumentacji.

Kiedy suwak zaworu przesuwa się do położenia pierwszego, wewnętrzne kanały łączą P z A i B z T. Płyn pod ciśnieniem przepływa z pompy przez port A do końca pokrywy cylindra, popychając tłok i wysuwając tłoczysko. Jednocześnie ciecz wyparta z końca tłoczyska wypływa przez króciec B, poprzez wewnętrzne kanały zaworu i wraca do zbiornika przez króciec T. Różnica ciśnień pomiędzy dwiema komorami cylindra wytwarza siłę potrzebną do przemieszczenia ładunku.

Przesunięcie szpuli do pozycji drugiej odwraca te połączenia. Teraz P łączy się z B, a A łączy się z T. Płyn wpływa do końca tłoczyska przez otwór B, odciągając tłok do tyłu i wycofując pręt. Płyn wyparty z korka wypływa przez port A i wraca do zbiornika. Ta odwracalność jest podstawową zasadą, która sprawia, że kierunkowe zawory sterujące działają.

Natężenie przepływu przez porty A i B określa prędkość siłownika. Natężenie przepływu zależy od dwóch czynników: objętości wyjściowej pompy i wewnętrznej powierzchni kryzy zaworu utworzonej przez położenie suwaka. Podstawowe równanie kryzy reguluje tę zależność:

GdzieQto natężenie przepływu,Cdjest współczynnikiem rozładowania,Aojest efektywną powierzchnią kryzy,ΔPjest różnicą ciśnień, orazρjest gęstość płynu. Precyzyjnie kontrolując przemieszczenie szpuli, kontrolujesz efektywną powierzchnię kryzy, a tym samym przepływ do każdego otworu roboczego.

Konfiguracje pozycji środkowych i ich wpływ na porty A i B

Zachowanie portów A i B w położeniu neutralnym zaworu znacząco wpływa na charakterystykę działania systemu. Różne konfiguracje centrali odpowiadają różnym potrzebom operacyjnym, a zrozumienie tych różnic pomaga wybrać odpowiedni zawór do danego zastosowania.

Konfiguracja zaworu z zamkniętym środkiem blokuje wszystkie porty, gdy suwak znajduje się w położeniu neutralnym. Obydwa porty A i B są odizolowane od P i T. Taka konstrukcja zapewnia doskonałą zdolność utrzymywania obciążenia, ponieważ płyn uwięziony w komorach siłownika nie może uciec, nawet pod obciążeniem zewnętrznym. Cylinder utrzymuje swoją pozycję przy minimalnym dryfie. Jeśli jednak używasz pompy o stałej wydajności, będziesz potrzebować ciśnieniowego zaworu nadmiarowego lub obwodu rozładowczego, aby zapobiec nadmiernemu wzrostowi ciśnienia, gdy zawór jest wyśrodkowany, ponieważ pompa nadal zapewnia przepływ i nie ma dokąd pójść.

Zawory typu open-center przyjmują inne podejście. W położeniu neutralnym P łączy się z T, a oba porty A i B również łączą się z T. Taka konfiguracja umożliwia rozładunek pompy przy niskim ciśnieniu w trybie gotowości, radykalnie zmniejszając zużycie energii i wytwarzanie ciepła. W okresach bezczynności system działa znacznie chłodniej. Kompromisem jest utrata zdolności utrzymywania ładunku – jeśli na cylinder działają siły zewnętrzne, będzie on dryfował, ponieważ przyłącza łączą się z przewodem zbiornika niskociśnieniowego.

Zawory centralne typu tandem stanowią rozwiązanie pośrednie. Port P blokuje się w położeniu neutralnym, ale A i B łączą się z T. Taka konstrukcja sprawdza się dobrze w obwodach szeregowych, w których chcesz odciążyć bieżący siłownik, jednocześnie umożliwiając przepływ do następnego zaworu w obwodzie. Siłowniki podłączone do portów A i B zwalniają ciśnienie, ale pompa nie musi się koniecznie rozładowywać, chyba że wszystkie zawory w serii są wyśrodkowane.

Niektóre wyspecjalizowane zawory wykorzystują konfiguracje centrum regeneracji, w których porty A i B są wewnętrznie połączone ze sobą w określonych pozycjach. To połączenie krzyżowe umożliwia zaawansowane techniki zarządzania przepływem, które mogą znacznie zwiększyć prędkość siłownika, umożliwiając płynowi z jednej komory uzupełnienie przepływu pompy do drugiej komory.

| Typ środkowy | Stan portu A i B | Trzymanie ładunku | Efektywność energetyczna | Najlepsze aplikacje |

|---|---|---|---|---|

| Zamknięte Centrum | Zablokowany | Doskonały | Wymaga obwodu rozładowującego | Precyzyjne pozycjonowanie, zmienne pompy |

| Otwarte Centrum | Związany z T | Słaby | Znakomicie (pompa rozładowuje) | Niski cykl obciążenia, sprzęt mobilny |

| Centrum Tandemów | Związany z T | Słaby | Dobry (w obwodach szeregowych) | Wiele systemów siłowników |

| Centrum Regeneracji | Połączone krzyżowo (A do B) | Sprawiedliwy | Połączone krzyżowo (A do B) | Szybkie wysuwanie, koparki |

Porty A i B w rzeczywistych zastosowaniach

Zrozumienie teorii portów jest ważne, ale zobaczenie, jak porty A i B działają w rzeczywistym sprzęcie, pomaga utrwalić te koncepcje. Różne typy siłowników hydraulicznych wykorzystują te porty w określony sposób, który odpowiada ich wymaganiom operacyjnym.

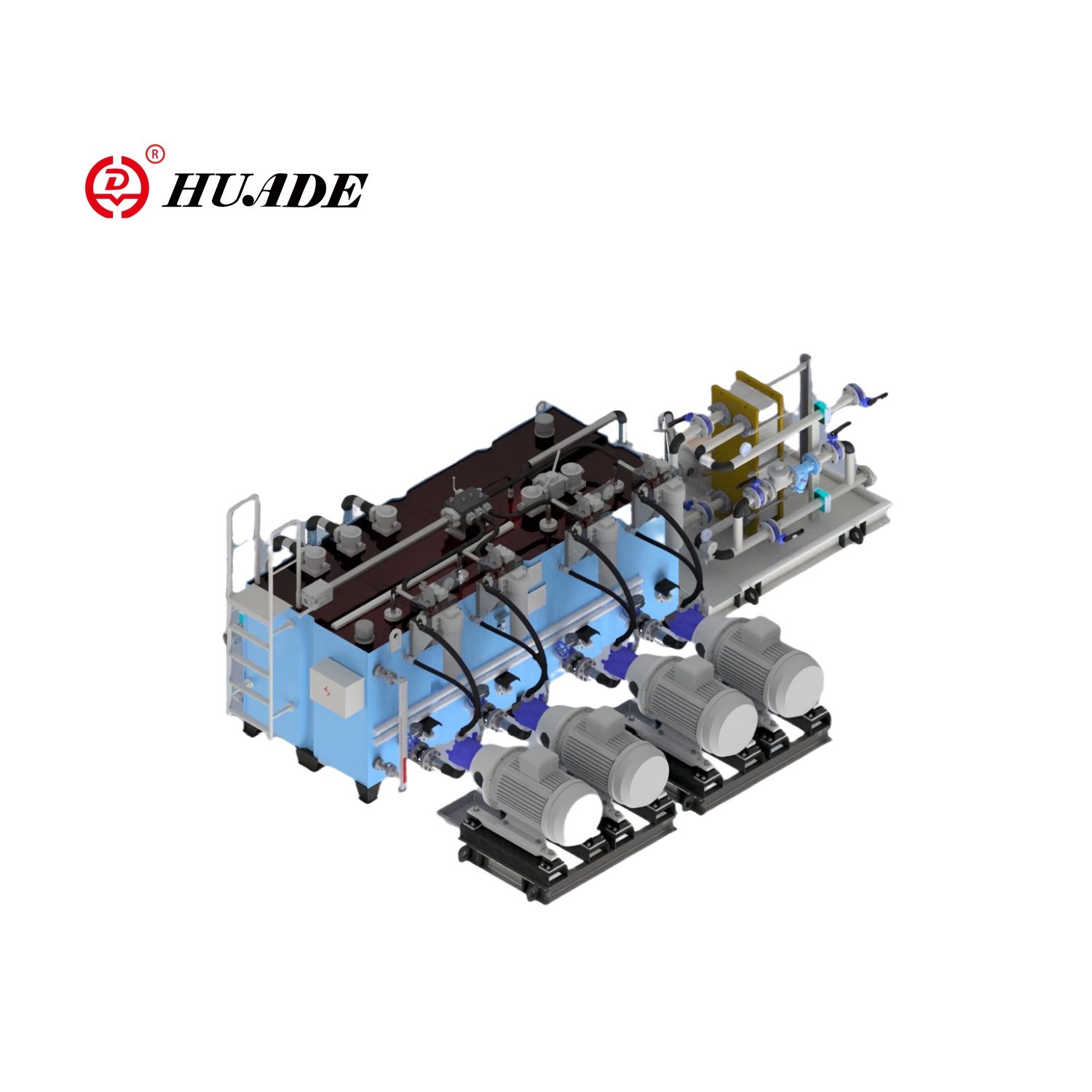

W cylindrach dwustronnego działania, które reprezentują najczęstsze zastosowanie, połączenia portów A i B określają wzór ruchu cylindra. Rozważ typową prasę hydrauliczną, w której potrzebne jest kontrolowane wysuwanie i cofanie. Port A łączy się z ślepą końcówką o większej powierzchni tłoka, podczas gdy port B łączy się z końcówką tłoczyska o mniejszej powierzchni efektywnej ze względu na objętość tłoczyska. Kiedy przesyłasz przepływ przez port A, pełna powierzchnia tłoka generuje siłę potrzebną do operacji prasowania. Podczas wycofywania przepływ przez port B przesuwa mniejszy efektywny obszar, a ponieważ natężenie przepływu jest równe powierzchni razy prędkość, cylinder cofa się szybciej niż wysuwa się przy tym samym natężeniu przepływu.

Silniki hydrauliczne wykorzystują porty A i B do sterowania kierunkiem obrotu. W przypadku silników dwukierunkowych, takich jak wiertarka obrotowa lub napęd przenośnika, ciśnienie odbierane w porcie określa, w którą stronę obraca się wał silnika. Przełączenie ciśnienia z portu A na port B powoduje natychmiastowe odwrócenie kierunku obrotu. Różnica ciśnień między dwoma portami tworzy moment obrotowy, podczas gdy natężenie przepływu określa prędkość obrotową. Jeśli specyfikacja silnika wskazuje 10 cali sześciennych na obrót i przepływasz 20 GPM, możesz obliczyć, że otrzymasz 231 RPM (używając konwersji, że 1 GPM równa się 231 cali sześciennych na minutę).

Zaawansowany sprzęt mobilny, taki jak koparki, demonstruje wyrafinowane wykorzystanie zarządzania portami A i B. Siłownik wysięgnika w koparce podlega zmiennym obciążeniom – czasami podnosi się wbrew grawitacji, czasami jest pchany w dół przez grawitację. Układ sterowania monitoruje w sposób ciągły sygnały ciśnienia z portów A i B. Podczas opuszczania wysięgnika z załadowaną łyżką w komorze końca drążka (zwykle w porcie B) może występować wyższe ciśnienie niż zasilanie pompy, ponieważ ruch napędza grawitacja. Inteligentne systemy sterowania wykrywają ten stan i mogą aktywować obwody regeneracji lub systemy odzyskiwania energii, wykorzystując różnice ciśnień w portach A i B jako kluczowe sygnały zwrotne.

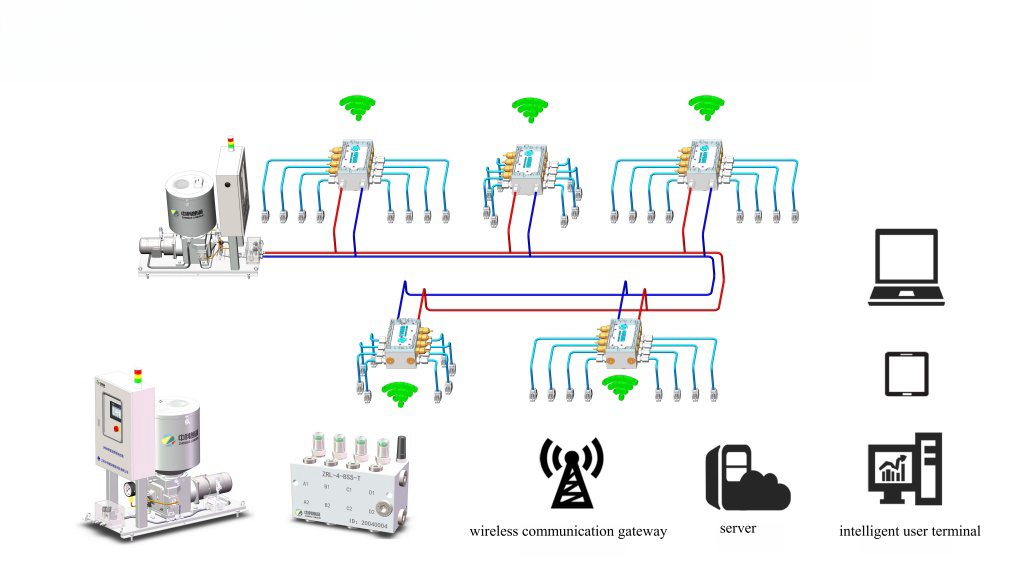

Sterowanie proporcjonalne i wykrywanie obciążenia przez porty A i B

Nowoczesne układy hydrauliczne ewoluowały daleko poza proste sterowanie zaworami włączającymi i wyłączającymi. Zawory proporcjonalne i serwo umożliwiają precyzyjną, ciągłą kontrolę przepływu przez porty A i B, a porty te służą również jako kluczowe punkty czujnikowe dla zaawansowanych strategii sterowania.

Zawory proporcjonalne modulują położenie suwaka w oparciu o elektryczny sygnał wejściowy, zazwyczaj prąd o natężeniu od 0 do 800 miliamperów lub sygnał napięciowy. W miarę wzrostu prądu szpula stopniowo przesuwa się dalej od położenia neutralnego, stopniowo otwierając ścieżki przepływu pomiędzy P a otworami roboczymi. Ta zmienna powierzchnia kryzy zapewnia płynne, kontrolowane przyspieszanie i zwalnianie siłownika. Operator używający joysticka do sterowania wysięgnikiem koparki nie włącza i wyłącza zaworu — wysyła proporcjonalne polecenia, które przekładają się na precyzyjne natężenie przepływu przez porty A i B.

Systemy Load-Sensing (LS) idą dalej w tym wyrafinowaniu, wykorzystując sprzężenie zwrotne ciśnienia z portów A i B w celu optymalizacji wydajności systemu. W systemie LS mały przewód pilotowy łączy przyłącze robocze najwyższego ciśnienia z powrotem do sterownika wydatku pompy lub do kompensatora ciśnienia na zaworze. System w sposób ciągły mierzy, który port roboczy (A lub B) jest obecnie poddawany największemu ciśnieniu obciążenia, oznaczonemu jakoPLS. Pompa lub kompensator dostosowuje się, aby utrzymać stały margines ciśnienia powyżej tego ciśnienia obciążenia, zwykle 200-300 PSI. Zależność wyraża się wzorem:

To podejście oparte na wykrywaniu obciążenia oznacza, że pompa wytwarza ciśnienie wystarczające do pokonania rzeczywistego obciążenia plus niewielki margines kontroli. Zamiast pracować cały czas przy pełnym ciśnieniu nadmiarowym systemu i marnować energię na dławienie, system dopasowuje ciśnienie do zapotrzebowania. Podczas szybkiego przenoszenia nieobciążonej butli ciśnienia w portach A i B pozostają niskie, podobnie jak ciśnienie pompy. Kiedy napotkasz duży opór, ciśnienie w porcie roboczym wzrasta, sygnał LS wzrasta, a pompa automatycznie zwiększa swoje ciśnienie wyjściowe. To dopasowywanie ciśnienia w czasie rzeczywistym w oparciu o informacje zwrotne z portów A i B może zmniejszyć zużycie energii w systemie o 30 do 60 procent w porównaniu z systemami o stałym ciśnieniu.

Technologia niezależnych zaworów dozujących (IMV) stanowi najnowocześniejszą technologię sterowania portem roboczym. Tradycyjne zawory kierunkowe mechanicznie łączą przepływ dopływowy (P do A lub P do B) z przepływem odpływowym (A do T lub B do T) poprzez pojedyncze położenie suwaka. Systemy IMV wykorzystują oddzielne, sterowane elektronicznie zawory dla wszystkich czterech ścieżek przepływu: P do A, P do B, A do T i B do T. To oddzielenie umożliwia systemowi sterowania niezależną optymalizację przepływów zasilania i powrotu w oparciu o warunki obciążenia, wymagania ruchu i cele w zakresie efektywności energetycznej. Sterownik może analizować dane dotyczące ciśnienia i przepływu z portów A i B w czasie rzeczywistym i niezależnie regulować każdy element zaworu, umożliwiając funkcje takie jak automatyczna regeneracja, sterowanie różnicowe i profilowanie ruchu z kompensacją obciążenia.

Regeneracja hydrauliczna: zaawansowane zarządzanie portami A i B

Obwody regeneracyjne stanowią jedno z najbardziej wyrafinowanych zastosowań sterowania portami A i B, powszechnie spotykane w sprzęcie budowlanym i rolniczym. Zrozumienie regeneracji pomoże Ci docenić, jak te pozornie proste porty robocze umożliwiają kompleksowe zarządzanie energią.

Regeneracja hydrauliczna wykorzystuje różnicę powierzchni pomiędzy końcem korka cylindra a końcem tłoczyska. Kiedy cylinder różnicowy wysuwa się, koniec tłoczyska (zwykle otwór A) wymaga większej objętości płynu niż koniec tłoczyska (zwykle otwór B), ponieważ tłoczysko zajmuje miejsce w komorze końca drążka. Zależność objętości to:

W obwodzie regeneracyjnym, zamiast wysyłać przepływ powrotny od strony tłoczyska przez port B do zbiornika, gdzie rozpraszałby energię poprzez dławienie, system przekierowuje ten przepływ powrotny, aby połączyć się z przepływem pompy zasilającej koniec tłoczyska przez port A. To sumowanie przepływów znacznie zwiększa prędkość wysuwania. Jeśli pompa dostarcza 20 GPM, a końcówka tłoczyska może dostarczyć dodatkowe 8 GPM w wyniku regeneracji, końcówka tłoczyska otrzyma łącznie 28 GPM, zwiększając prędkość o 40 procent.

Implementacja obwodu wymaga ostrożnego zarządzania ścieżkami portów A i B. Zawór regeneracyjny (czasami nazywany zaworem uzupełniającym lub suwakiem regeneracyjnym) steruje połączeniem między portami. Gdy system ustali, że regeneracja jest korzystna – zazwyczaj gdy ruch wspomagany jest przez grawitację lub siły zewnętrzne – aktywuje się zawór regeneracji. Blokuje drogę od portu B do zbiornika i zamiast tego łączy port B z portem A. Zawór zwrotny w tym przewodzie regeneracyjnym zapobiega przepływowi wstecznemu, gdy ciśnienie w porcie A przekracza ciśnienie w porcie B, co ma miejsce podczas przedłużania zasilanego pod obciążeniem.

System sterowania podejmuje decyzję o regeneracji na podstawie sygnałów ciśnienia z portów roboczych. Podczas opuszczania wysięgnika koparki czujniki wykrywają, że ciśnienie na końcu drążka w porcie B jest podwyższone z powodu działania siły ciężkości. Ten sygnał ciśnienia wskazuje, że płyn z końcówki drążka zawiera energię odzyskiwalną. Sterownik aktywuje regenerację, kierując przepływ powrotny pod wysokim ciśnieniem w celu uzupełnienia zasilania pompy, zamiast marnować go przez zawór dławiący. Takie podejście jednocześnie zwiększa prędkość i zmniejsza straty energii, osiągając dwa cele w zakresie wydajności za pomocą jednej strategii sterowania.

Nowoczesne systemy elektrohydrauliczne integrują sterowanie regeneracją bezpośrednio z logiką głównego zaworu. Niektóre zaawansowane zawory mobilne mają wbudowane kanały regeneracyjne, które aktywują się w zależności od położenia suwaka z kompensacją ciśnienia, eliminując potrzebę stosowania oddzielnych zaworów regeneracyjnych. Systemy IMV mogą wdrożyć regenerację całkowicie za pomocą oprogramowania, natychmiast rekonfigurując ścieżki przepływu poprzez regulację poszczególnych elementów zaworów bez żadnych mechanicznych elementów regeneracyjnych.

Uwagi dotyczące diagnostyki i konserwacji portów roboczych

Porty A i B służą jako doskonałe punkty dostępu diagnostycznego do rozwiązywania problemów z układem hydraulicznym. Zrozumienie, co należy mierzyć w tych portach i jak interpretować wyniki, jest niezbędne dla skutecznej konserwacji.

Podczas diagnozowania małej prędkości siłownika należy podczas pracy podłączyć manometry do obu portów A i B. Porównaj ciśnienie robocze na aktywnym porcie (tym, do którego przepływa pompa) z oczekiwanym ciśnieniem obciążenia. Jeśli port A powinien pokazywać 1500 PSI, aby podnieść znane obciążenie, ale widzisz 2200 PSI, oznacza to, że gdzieś występuje nadmierny opór. Może to wskazywać na zwężenie przewodu pomiędzy zaworem a cylindrem, zużycie wewnętrznej uszczelki cylindra powodujące obejście lub częściowo zatkany filtr w przewodzie powrotnym, zwiększający przeciwciśnienie w porcie B.

Brak równowagi ciśnień pomiędzy portami roboczymi podczas ruchu może ujawnić problemy z zaworem lub cylindrem. Podczas rozciągania butli port A powinien pokazywać ciśnienie obciążenia plus spadek ciśnienia na przewężeniu po stronie powrotnej, podczas gdy port B powinien pokazywać tylko przeciwciśnienie wynikające z oporu przewodu powrotnego (zwykle poniżej 100 PSI). Jeżeli port B wykazuje nienormalnie wysokie ciśnienie podczas przedłużania, może wystąpić ograniczenie na ścieżce przepływu z B do T – prawdopodobnie zatkany kanał zaworu lub zagięty wąż powrotny. To przeciwciśnienie zmniejsza różnicę ciśnień w cylindrze, zmniejszając dostępną siłę i prędkość.

Tętnienia ciśnienia lub niestabilność w portach A i B często wskazują na zanieczyszczenie wpływające na ruch suwaka zaworu. Jeżeli zanieczyszczenie cząstkami przekracza poziom czystości ISO 4406 19/17/14, gromadzenie się mułu może spowodować nieregularny ruch szpuli, co skutkuje wahaniami ciśnienia widocznymi w otworach roboczych. Stan ten wymaga natychmiastowej uwagi, ponieważ pogarsza precyzję sterowania i przyspiesza zużycie podzespołów.

Wyciek między portami to kolejny powszechny tryb awarii, który można wykryć poprzez testowanie portów roboczych. Zablokuj oba porty siłownika i wyciśnij ciśnienie z jednej strony przez port A, monitorując ciśnienie w porcie B. W zaworze o zamkniętym środku i dobrze dopasowanym suwaku ciśnienie na zablokowanym porcie B powinno pozostać poniżej 50 PSI, gdy port A widzi ciśnienie w układzie. Gwałtowny wzrost ciśnienia na porcie B wskazuje na nadmierny przeciek wewnętrzny na powierzchniach suwaka, co oznacza, że zawór wymaga wymiany suwaka lub całkowitego remontu.

| Objaw | Port A Czytanie | Odczyt portu B | Prawdopodobna przyczyna | Wymagane działanie |

|---|---|---|---|---|

| Powolne przedłużanie | Nadmierne ciśnienie | Normalny (niski) | Ograniczenie linii portu A lub awaria uszczelnienia cylindra | Sprawdź przewody, sprawdź uszczelki cylindrów |

| Powolne cofanie | Normalny (niski) | Nadmierne ciśnienie | Ograniczenie linii portu B lub blokada powrotu | Sprawdź przewody, oczyść kanały zaworów |

| Działanie cylindra | Spadek ciśnienia | Spadek ciśnienia | Wewnętrzny wyciek zaworu lub awaria uszczelnienia cylindra | Wykonaj test szczelności między portami |

| Nieregularny ruch | Oscylacje ciśnienia | Oscylacje ciśnienia | Zanieczyszczenia wpływające na szpulę lub kawitację | Sprawdź czystość płynu, sprawdź obecność powietrza |

| Żadnego ruchu | Niskie ciśnienie | Wysokie ciśnienie | Odwrócone połączenia węża przy siłowniku | Sprawdź, czy instalacja wodno-kanalizacyjna jest zgodna ze schematem |

Urządzenia zabezpieczające na portach A i B chronią system przed uszkodzeniem w nietypowych warunkach. Zawory nadmiarowe typu cross-port zainstalowane pomiędzy portami roboczymi zapobiegają skokom ciśnienia, gdy cylinder napotyka nagłe zatrzymania mechaniczne lub obciążenia udarowe. Zawory te zazwyczaj ustawiają 10 do 20 procent powyżej normalnego maksymalnego ciśnienia roboczego. Kiedy ciśnienie w porcie A przekracza ustawienie nadmiaru, zawór otwiera się i łączy port A z portem B, umożliwiając płynowi ominięcie zablokowanego cylindra zamiast generować destrukcyjne skoki ciśnienia, które mogłyby rozerwać węże lub uszkodzić uszczelki.

Zawory uzupełniające chronią przed kawitacją podczas nadmiernych obciążeń. Jeśli ciężka masa napędza cylinder szybciej, niż pompa jest w stanie zapewnić przepływ, w komorze po stronie zasilania wytwarza się podciśnienie. Zawór uzupełniający otwiera się, gdy podciśnienie osiąga około 5 PSI poniżej ciśnienia atmosferycznego, umożliwiając przepływ płynu pod niskim ciśnieniem ze zbiornika do komory głodnej przez otwór roboczy. Zapobiega to tworzeniu się pęcherzyków pary, które mogłyby powodować hałas, wibracje i erozyjne uszkodzenia powierzchni wewnętrznych.

Wniosek: Centralna rola portów roboczych A i B

Porty A i B na zaworze hydraulicznym to znacznie więcej niż zwykłe punkty połączeń. Te porty robocze tworzą krytyczny interfejs, w którym sterowanie hydrauliczne przekłada się na działanie mechaniczne, gdzie inteligencja systemu spotyka się z rzeczywistością siłownika oraz gdzie strategie efektywności energetycznej odnoszą sukces lub porażkę. Chociaż ich podstawowa funkcja pozostaje niezmienna w różnych zastosowaniach – zapewnianie odwracalnych ścieżek przepływu w celu sterowania kierunkiem i prędkością siłownika – ich wdrożenie w nowoczesnych systemach wykazuje niezwykłe wyrafinowanie.

Od podstawowego sterowania kierunkowego w prostym obwodzie cylindra po złożone systemy regeneracji w sprzęcie budowlanym, zarządzanie przepływem i ciśnieniem przez porty A i B decyduje o wydajności systemu. Systemy wykrywania obciążenia wykorzystują sygnały ciśnienia z tych portów w celu optymalizacji zużycia energii. Obwody regeneracji rekonfigurują ścieżki między A i B w celu odzyskania energii i zwiększenia prędkości. Proporcjonalne systemy sterowania modulują przepływ przez te porty z precyzją mierzoną w milisekundach. Niezależna technologia pomiarowa ewoluowała, aby zapewnić bezprecedensową kontrolę nad ścieżkami zasilania i powrotu każdego portu roboczego.

Ponieważ technologia hydrauliczna stale rozwija się w kierunku większej elektryfikacji i sterowania cyfrowego, fizyczne porty A i B pozostają fundamentalnie ważne. Zmienia się sposób, w jaki nimi zarządzamy – dzięki szybszym zaworom, inteligentniejszym algorytmom i bardziej wyrafinowanym pętlom sprzężenia zwrotnego. Niezależnie od tego, czy konserwujesz maszynę mobilną mającą kilkadziesiąt lat, czy projektujesz najnowocześniejszy układ serwohydrauliczny, zrozumienie, czym są porty A i B oraz jak działają, stanowi podstawę efektywnej pracy układu hydraulicznego.