Hydrauliczne kierunkowe zawory sterujące służą jako centrum dowodzenia systemami zasilania cieczą, określając, kiedy, gdzie i w jaki sposób płyn pod ciśnieniem przepływa do siłowników. Zawory te kontrolują kierunek przepływu płynu poprzez otwieranie, zamykanie lub zmianę stanu połączeń kanałów wewnętrznych. Dla inżynierów projektujących sprzęt mobilny, systemy automatyki przemysłowej lub ciężkie maszyny zrozumienie różnych typów hydraulicznych zaworów sterujących jest niezbędne w celu dopasowania możliwości zaworów do wymagań aplikacji.

Klasyfikacja hydraulicznych rozdzielaczy sterujących opiera się na wielu wymiarach w oparciu o strukturę fizyczną, zasady działania i metody sterowania. Każda klasyfikacja dotyczy określonych granic wydajności określonych przez mechanikę płynów, sprawność elektryczną i potrzeby integracji systemu.

[Zdjęcie przeglądu struktury wewnętrznej hydraulicznego zaworu sterującego]Klasyfikacja według numeru drogi i numeru pozycji

Najbardziej podstawowa klasyfikacja typów hydraulicznych rozdzielaczy wykorzystuje system notacji W/P, gdzie W oznacza liczbę dróg (przyłączy), a P oznacza liczbę położeń, które zawór może utrzymać. Ta ustandaryzowana konwencja nazewnictwa, dostosowana do symboli graficznych ISO 1219-1, zapewnia natychmiastowy wgląd w funkcjonalność zaworu.

Numer sposobu odnosi się do zewnętrznych portów przyłączeniowych na korpusie zaworu. W standardowych zastosowaniach przemysłowych porty te obejmują P (port ciśnienia/pompy), T (port zbiornika/powrotu) oraz porty robocze, zwykle oznaczone jako A i B. Zawór 4-drogowy łączy się z czterema przewodami zewnętrznymi, podczas gdy zawór 3-drogowy ma trzy porty, a zawór 2-drogowy zapewnia tylko dwa punkty połączenia.

Numer pozycji wskazuje, ile stanów stabilnych może osiągnąć suwak lub element zaworu. Zawór 2-pozycyjny działa w trybie włączenia/wyłączenia w dwóch dyskretnych stanach. Zawór 3-pozycyjny dodaje neutralną pozycję środkową, która staje się krytyczna dla zachowania systemu w trybie gotowości i zarządzania energią.

Typowe typy hydraulicznych zaworów sterujących wykorzystujące tę klasyfikację obejmują zawory 2/2 do prostego sterowania wł./wył., zawory 3/2 do sterowania cylindrem jednostronnego działania, zawory 4/2 do podstawowych operacji na cylindrze dwustronnego działania oraz zawory 4/3 reprezentujące najbardziej wszechstronną konfigurację do dwukierunkowego sterowania siłownikiem z określonymi warunkami środkowymi.

Na szczególną uwagę zasługuje zawór kierunkowy 4/3, ponieważ jego funkcja położenia środkowego bezpośrednio wpływa na wydajność systemu i siłę trzymania siłownika. Istnieją trzy główne konfiguracje centrum. Zamknięty środek blokuje wszystkie porty od siebie, utrzymując pozycję siłownika przy dużej sztywności statycznej, ale zapobiegając odciążeniu pompy. Centrum tandemowe (zwane także centrum P-to-T) łączy port P z T, blokując jednocześnie porty A i B, umożliwiając pompie rozładunek do zbiornika pod niskim ciśnieniem w trybie gotowości, znacznie zmniejszając wytwarzanie ciepła i zużycie energii. Otwarty środek łączy wszystkie porty razem, co jest przydatne w obwodach o określonym priorytecie, ale oferuje minimalną zdolność trzymania siłownika.

Określając typy hydraulicznych zaworów sterujących dla koparki mobilnej, inżynierowie zazwyczaj wybierają zawory 4/3 z tandemowym środkiem, aby zmniejszyć obciążenie cieplne układu hydraulicznego w okresach bezczynności, akceptując nieco niższą sztywność trzymania jako kompromis w zakresie zarządzania temperaturą i zużycia paliwa.

Klasyfikacja według konstrukcji zaworu: zawory suwakowe a zawory grzybkowe

Oprócz numerów portów i pozycji, typy hydraulicznych rozdzielaczy różnią się zasadniczo wewnętrznymi elementami sterującymi przepływem. Dwie podstawowe konstrukcje to zawory suwakowe i zawory grzybkowe, z których każda oferuje odrębne zalety w zależności od wymagań zastosowania.

Zawory suwakowe

Zawory suwakowe wykorzystują cylindryczną szpulę przesuwającą się w precyzyjnie obrobionym otworze w celu otwierania i zamykania ścieżek przepływu. W szpuli znajdują się styki (powierzchnie uszczelniające) i rowki (kanały przepływowe). Gdy suwak porusza się osiowo, odsłania lub blokuje otwory wykonane w korpusie zaworu. Taka konstrukcja pozwala na nieskończone pozycjonowanie pomiędzy dyskretnymi stanami, dzięki czemu hydrauliczne zawory sterujące typu suwakowego są idealne do zastosowań proporcjonalnych i serwo, wymagających precyzyjnej modulacji przepływu. Precyzja produkcji zaworów suwakowych wymaga małych luzów promieniowych, zwykle od 5 do 25 mikrometrów, pomiędzy suwakiem a otworem, aby zminimalizować wewnętrzne wycieki, jednocześnie umożliwiając płynną pracę.

Langer Hub, hoher Schub

Zawory grzybkowe

Zawory grzybkowe wykorzystują elementy w kształcie stożka lub kulki, które opierają się o obrobione maszynowo gniazda zaworów, aby zablokować przepływ. Po uruchomieniu grzybek podnosi się z gniazda, umożliwiając przepływ wokół elementu. Taka konstrukcja gniazda i dysku zapewnia doskonałe uszczelnienie przy zasadniczo zerowym wycieku wewnętrznym w położeniu zamkniętym, co sprawia, że hydrauliczne zawory sterujące typu grzybkowego doskonale nadają się do zastosowań wymagających szczelnego odcięcia lub utrzymywania obciążeń wbrew grawitacji bez dryfu.

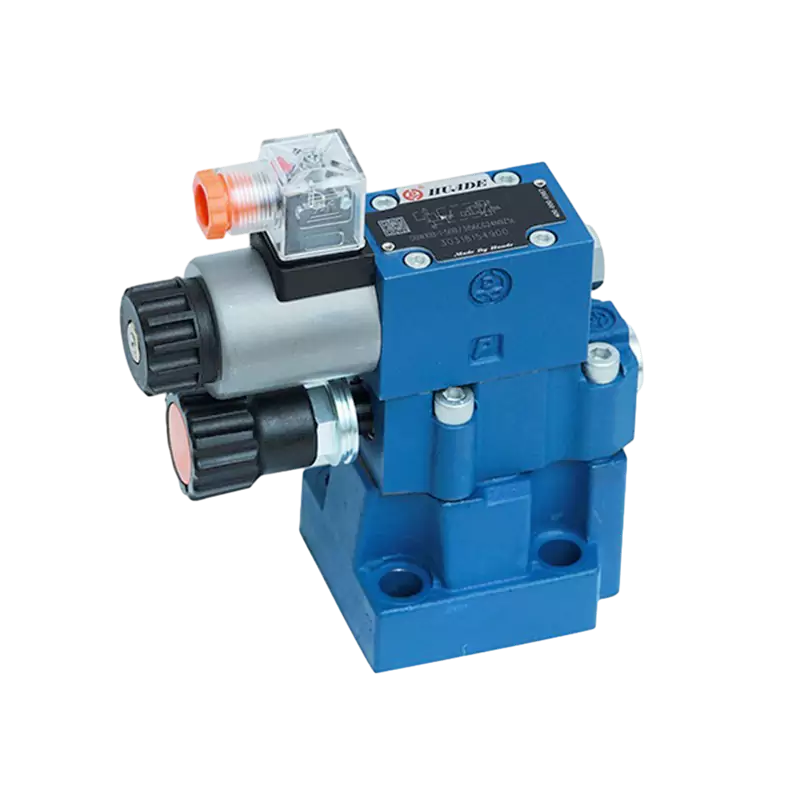

[Zdjęcie porównania przekroju zaworu suwakowego i zaworu grzybkowego]Zawory grzybkowe wykazują znacznie wyższą tolerancję na zanieczyszczenia niż zawory suwakowe, ponieważ cząstki nie są zatrzymywane w małych odstępach. Konstrukcja grzybkowa zapewnia poziom czystości cieczy zgodny z ISO 4406 20/18/15 lub nawet nieco wyższy, bez bezpośredniego ryzyka awarii. Ta wytrzymałość sprawia, że zawory grzybkowe są atrakcyjne dla urządzeń mobilnych pracujących w zanieczyszczonych środowiskach, takich jak górnictwo, rolnictwo lub budownictwo.

Jednakże mechanizm gniazda i tarczy wytwarza siły przepływu, które zmieniają się nieliniowo w miarę otwierania grzybka, co sprawia, że precyzyjne sterowanie proporcjonalne jest trudniejsze niż w przypadku konstrukcji szpulowych. Zawory sterujące kierunkowe typu grzybkowego zazwyczaj działają w dyskretnych pozycjach, zamiast modulować przepływ w sposób ciągły.

| Charakterystyczny | Zawór suwakowy | Zawór grzybkowy |

|---|---|---|

| Wyciek wewnętrzny | Mały, ale obecny ze względu na luz promieniowy (zwykle 0,1-1,0 l/min przy ciśnieniu znamionowym) | Zasadniczo zero podczas siedzenia |

| Tolerancja na zanieczyszczenia | Niska — wymaga ISO 4406 18/16/13 lub lepszej | Wysoka - toleruje ISO 4406 20/18/15 lub wyższe |

| Możliwość sterowania proporcjonalnego | Znakomity – płynna modulacja w całym zakresie skoku | Ograniczone — nieliniowe siły przepływu komplikują sterowanie |

| Spadek ciśnienia | Umiarkowane i stosunkowo stałe w całym zakresie przepływu | Może być wyższa, zależy od pozycji otwarcia |

| Typowe zastosowania | Precyzyjne pozycjonowanie, systemy serwo, automatyka przemysłowa | Sprzęt mobilny, utrzymywanie ładunku, zanieczyszczone środowisko |

Klasyfikacja według metody uruchamiania

Hydraulic directional control valve types are also categorized by how the valve element (spool or poppet) is moved between positions. Metoda uruchamiania określa czas reakcji, elastyczność sterowania i złożoność integracji.

Uruchamianie ręczne wykorzystuje fizyczne działanie operatora za pośrednictwem dźwigni, przycisków lub pedałów. Zawory te nie wymagają zewnętrznego źródła zasilania i zapewniają bezpośrednią informację zwrotną dla operatora poprzez połączenie mechaniczne. Ręczne zawory sterujące kierunkiem są nadal powszechne w sprzęcie mobilnym do celów awaryjnych lub jako systemy rezerwowe, chociaż ograniczają potencjał automatyzacji i wymagają obecności operatora.

Uruchamianie mechaniczne wykorzystuje wyłączniki krańcowe, krzywki lub dźwignie rolkowe, które fizycznie stykają się z ruchomymi elementami maszyny w celu uruchomienia zmiany zaworów. Centrum obróbcze może wykorzystywać kierunkowy zawór sterujący uruchamiany krzywką, aby automatycznie odwracać stół hydrauliczny po osiągnięciu przez niego końca ruchu. Uruchamianie mechaniczne zapewnia niezawodne sekwencjonowanie bez zasilania elektrycznego, ale brakuje mu elastyczności w zakresie programowalnej logiki.

Uruchamianie pneumatyczne wykorzystuje sprężone powietrze działające na tłok lub membranę w celu przesunięcia zaworu. Te sterowane powietrzem zawory sterujące były popularne w automatyce przemysłowej, zanim dominowały sterowanie elektroniczne. Nadal pojawiają się w atmosferach wybuchowych, gdzie przełączanie urządzeń elektrycznych stwarza ryzyko zapłonu.

Uruchamianie elektromagnetyczne jest najczęstszą metodą w nowoczesnych układach hydraulicznych. Cewka elektromagnetyczna po zasileniu wytwarza siłę, ciągnąc zworę, która albo bezpośrednio przesuwa element zaworu, albo steruje ciśnieniem pilota w konstrukcji dwustopniowej. Elektrycznie sterowane kierunkowe zawory sterujące płynnie integrują się z programowalnymi sterownikami logicznymi (PLC) i umożliwiają realizację złożonych, zautomatyzowanych sekwencji.

Wybór pomiędzy tymi metodami uruchamiania zależy od architektury sterowania, wymagań bezpieczeństwa i ograniczeń środowiskowych. Jednakże w przypadku zaworów uruchamianych elektromagnetycznie pojawia się krytyczny podział, który zasadniczo wpływa na przepustowość i sprawność elektryczną.

Działanie bezpośrednie a sterowanie pilotem: podstawowe zasady działania

Wśród typów hydraulicznych zaworów sterujących uruchamianych elektrycznie rozróżnienie pomiędzy konstrukcjami o działaniu bezpośrednim i konstrukcjami sterowanymi pilotem stanowi prawdopodobnie najważniejszą granicę wydajności. Te dwie architektury odpowiadają na podstawowe wyzwanie inżynieryjne, jakim jest wygenerowanie wystarczającej siły, aby przesunąć element zaworu wbrew siłom płynu i obciążeniom sprężyn.

Zawory elektromagnetyczne bezpośredniego działania

Zawory elektromagnetyczne bezpośredniego działania wykorzystują siłę elektromagnetyczną z cewki do bezpośredniego poruszania suwakiem lub grzybkiem głównego zaworu. Kiedy cewka jest zasilana, powstałe pole magnetyczne przyciąga zworę, która mechanicznie łączy się z elementem zaworowym. Ten prosty mechanizm ma kilka zalet. Zawory bezpośredniego działania nie wymagają różnicy ciśnień pomiędzy wlotem i wylotem, aby działać, co oznacza, że mogą pracować od 0 barów do maksymalnego ciśnienia w systemie. Ta niezależność ciśnienia sprawia, że kierunkowe zawory sterujące bezpośredniego działania są niezbędne w zastosowaniach, w których zawór musi się przesunąć przed wzrostem ciśnienia w systemie, na przykład podczas sekwencji uruchamiania maszyny lub w niskociśnieniowych obwodach pilotowych.

Czas reakcji zaworów bezpośredniego działania jest zazwyczaj krótszy niż w przypadku zaworów sterowanych pilotem, ponieważ istnieje tylko jeden stopień mechaniczny. Switching times under 20 milliseconds are achievable with small direct-acting valves, making them suitable for applications requiring rapid cycling.

Jednak konstrukcje o działaniu bezpośrednim napotykają poważne ograniczenia w zakresie przepustowości. Elektromagnes musi generować wystarczającą siłę, aby pokonać siły płynu działające na element zaworu, siły tarcia i siły powrotne sprężyny. Siła płynu wzrasta zarówno wraz z ciśnieniem, jak i obszarem przepływu. W miarę zwiększania się rozmiaru zaworu, aby móc obsługiwać większe natężenia przepływu, średnica suwaka i rozmiary portów muszą rosnąć, radykalnie zwiększając siły płynu przeciwdziałające ruchowi zaworu. Aby pokonać te większe siły, rozmiar elektromagnesu i pobór mocy elektrycznej muszą znacznie wzrosnąć.

Zależność ta tworzy sufit ekonomiczny i termiczny. Zawory sterujące bezpośredniego działania, obsługujące ponad około 60 litrów na minutę pod wysokim ciśnieniem, wymagają elektromagnesów tak dużych i energochłonnych, że ich konstrukcja staje się niepraktyczna. Moc elektryczna może sięgać od 50 do 100 watów lub więcej, generując znaczne ciepło, które wymaga rozproszenia przez korpus zaworu i powierzchnię montażową. W kompaktowych układach hydraulicznych lub gęsto upakowanych szafach elektrycznych to obciążenie cieplne może powodować problemy z niezawodnością.

Zawory elektromagnetyczne sterowane pilotem

Zawory elektromagnetyczne sterowane pilotem eliminują ograniczenie przepływu dzięki dwustopniowej konstrukcji. Elektromagnes steruje małym zaworem pilotowym, który kieruje płyn sterujący do komór na końcach głównej szpuli. Różnica ciśnień na szpuli głównej, wytworzona przez przepływ pilotujący, generuje siłę wystarczającą do przesunięcia szpuli głównej niezależnie od jej rozmiaru. W tej architekturze elektromagnes jedynie generuje sygnał, wymagając znacznie mniej energii elektrycznej niż konstrukcja o działaniu bezpośrednim, obsługująca ten sam przepływ. Zawory sterujące sterowane pilotem mogą sterować setkami, a nawet tysiącami litrów na minutę, utrzymując pobór mocy elektromagnesu poniżej 10 do 20 watów.

Zmniejszone zapotrzebowanie na energię elektryczną przekłada się na mniejsze wytwarzanie ciepła, mniejsze obudowy elektrozaworów i prostsze zarządzanie ciepłem. W przypadku zastosowań wymagających dużego przepływu konstrukcje sterowane pilotem są nie tylko preferowane, ale także konieczne zarówno z inżynieryjnego, jak i ekonomicznego punktu widzenia.

Kompromisem za ten wzrost wydajności jest zależność od ciśnienia. Zawory sterowane pilotowo wymagają wystarczającej różnicy ciśnień pomiędzy komorą wlotową i pilotową, aby wytworzyć siłę potrzebną do przesunięcia szpuli głównej. Jeśli ciśnienie w układzie jest niewystarczające podczas uruchamiania lub w przypadku wystąpienia usterki, szpula główna może nie przesuwać się całkowicie lub może przesuwać się powoli. Minimalne ciśnienia pilota zwykle mieszczą się w zakresie od 3 do 5 barów, w zależności od wielkości zaworu. Projektanci muszą zapewnić niezawodność źródła ciśnienia zasilającego obwód pilota, niezależnie od tego, czy jest ono pobierane wewnętrznie z głównego przewodu ciśnieniowego, czy też zasilane z zewnętrznego akumulatora lub oddzielnej pompy.

Czas reakcji również jest inny. Zawory sterowane pilotem muszą napełniać i opróżniać komory pilotowe na każdym końcu suwaka, aby wytworzyć różnicę ciśnień niezbędną do zmiany biegów. To opóźnienie hydrauliczne zwiększa czas przełączania o 10 do 50 milisekund w porównaniu z zaworami bezpośredniego działania o podobnej wielkości. W przypadku większości zastosowań przemysłowych i mobilnych to opóźnienie pozostaje akceptowalne, ale zastosowania cykliczne o wysokiej częstotliwości mogą wymagać zaworów bezpośredniego działania pomimo ich ograniczeń przepływu.

| Aspekt wydajności | Elektrozawór bezpośredniego działania DCV | Elektrozawór sterowany pilotem DCV |

|---|---|---|

| Mechanizm uruchamiający | Solenoid bezpośrednio porusza suwakiem/grzybkiem zaworu | Elektrozawór steruje zaworem pilotowym; Ciśnienie pilota przesuwa główną szpulę |

| Wymagana różnica ciśnień | Brak – działa od 0 bar do ciśnienia maksymalnego | Do niezawodnej zmiany przełożeń wymagana jest różnica co najmniej 3–5 barów |

| Zakres wydajności przepływu | Niski do umiarkowanego (zwykle do 60 l/min) | Umiarkowany do bardzo wysokiego (do 1000+ L/min) |

| Pobór mocy elektromagnesu | Wysoki (20-100+ watów dla większych rozmiarów) | Niski (zwykle 5–20 watów niezależnie od wydajności przepływu) |

| Wytwarzanie ciepła | Istotne przy ciągłym zasilaniu | Minimalny |

| Czas reakcji | Szybki (zwykle 10-30 ms) | Umiarkowany (30-80 ms ze względu na napełnianie/opróżnianie obwodu pilota) |

| Typowe zastosowania | Obwody o niskim przepływie, rozruch przy zerowym ciśnieniu, sterowanie pilotem | Główne obwody zasilania, systemy wysokiego przepływu, sprzęt mobilny |

Inżynierowie wybierający typy hydraulicznych zaworów sterujących dla obwodu koparki o wydajności 200 litrów na minutę powinni określić zawory sterowane pilotem dla funkcji głównego wysięgnika, ramienia i łyżki, aby zminimalizować obciążenie cieplne elektryczne i złożoność sterowania. Jednakże w tej samej maszynie można zastosować zawory bezpośredniego działania w obwodach pomocniczych o niskim przepływie, takie jak mechanizmy blokujące narzędzia, które muszą działać niezawodnie przy zerowym ciśnieniu w układzie.

Zaawansowane sterowanie: proporcjonalne i serwokierunkowe zawory sterujące

Podczas gdy standardowe zawory sterujące kierunkiem działają w dyskretnych stanach włączenia i wyłączenia, zaawansowane typy hydraulicznych zaworów sterujących zapewniają ciągłą modulację przepływu i ciśnienia poprzez sterowanie proporcjonalne lub serwo. Zawory te reprezentują najwyższy poziom wydajności i złożoności.

Proporcjonalne zawory sterujące wykorzystują proporcjonalne elektromagnesy, które generują siłę proporcjonalną do prądu wejściowego, zamiast prostych elektromagnesów włączających. Zmieniając sygnał sterujący ze sterownika, położenie suwaka zaworu można regulować w sposób ciągły w całym zakresie jego skoku. Umożliwia to precyzyjną kontrolę prędkości, przyspieszenia i siły siłownika. Zawór proporcjonalny może sterować ruchem wysięgnika dźwigu, zapewniając płynny start, precyzyjne pozycjonowanie i łagodne zatrzymanie, a nie gwałtowny ruch powstający w wyniku włączania i wyłączania standardowego zaworu sterującego kierunkiem.

Proporcjonalne zawory sterujące zazwyczaj zawierają zintegrowaną elektronikę i czujnik sprzężenia zwrotnego położenia, często liniowy transformator różnicowy o zmiennej charakterystyce (LVDT), służący do wewnętrznego zamykania pętli sterującej. Wbudowana elektronika porównuje zadaną pozycję z rzeczywistą pozycją suwaka zmierzoną przez czujnik, regulując prąd elektromagnesu w celu wyeliminowania błędów pozycjonowania. Ta architektura z zamkniętą pętlą kompensuje zmiany tarcia, sił płynu i ciśnienia zasilania, które w przeciwnym razie powodowałyby niedokładność pozycjonowania.

Zawory sterujące serwo rozszerzają koncepcję zaworów proporcjonalnych, aby osiągnąć jeszcze wyższą wydajność. Zawory te wykorzystują silniki momentowe, mechanizmy dyszowo-klapkowe lub konfiguracje dysz strumieniowych, aby osiągnąć czas reakcji poniżej 10 milisekund i charakterystykę częstotliwościową powyżej 100 Hz. Serwozawory umożliwiają zastosowania wymagające szybkiego i precyzyjnego sterowania, takie jak symulatory ruchu, maszyny do testowania materiałów i aktywne systemy tłumienia drgań.

Wymagania dotyczące wydajności proporcjonalnych i serwohydraulicznych zaworów sterujących powodują zapotrzebowanie na cyfrowe interfejsy komunikacyjne. Tradycyjne analogowe sygnały sterujące wykorzystujące pętle prądowe 4–20 mA lub 0–10 VDC charakteryzują się szumami elektrycznymi, dryftem sygnału i ograniczonymi możliwościami diagnostycznymi. W miarę jak skracają się czasy reakcji zaworów i zaostrzają się wymagania dotyczące pozycjonowania, integralność sygnału analogowego staje się czynnikiem ograniczającym wydajność systemu.

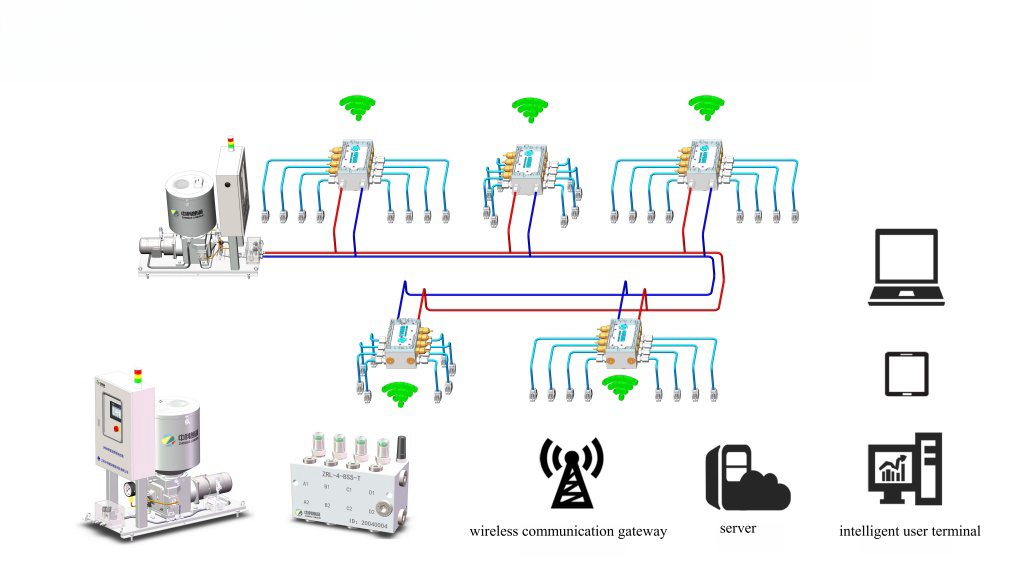

Integracja cyfrowa: protokół IO-Link w wysokowydajnych kierunkowych zaworach regulacyjnych

1) バインディングを修正するか、DC に切り替えます

IO-Link ustanawia cyfrową komunikację punkt-punkt pomiędzy zaworem a sterownikiem głównym za pomocą standardowego nieekranowanego kabla. Ten pojedynczy kabel przenosi zasilanie, cyfrowe sygnały sterujące i dwukierunkową transmisję danych. W przeciwieństwie do sieci Fieldbus, które wymagają drogich ekranowanych kabli i złożonej konfiguracji sieci, IO-Link wykorzystuje proste połączenia trójprzewodowe, zachowując jednocześnie solidną odporność na zakłócenia dzięki kodowaniu cyfrowemu.

Zalety zaworów proporcjonalnych i serwokierunkowych są znaczne. Polecenia cyfrowe eliminują dryf sygnału i przechwytywanie szumów, które pogarszają precyzję sygnału analogowego. Zmiany parametrów można dokonać za pomocą oprogramowania, a nie poprzez fizyczne regulacje, co znacznie skraca czas uruchamiania. Co najważniejsze, IO-Link zapewnia ciągły dostęp do wewnętrznych danych zaworów, w tym temperatury cewki, łącznych godzin pracy, liczby cykli, informacji zwrotnej o położeniu suwaka i szczegółowych kodów błędów.

[Obraz schematu podłączenia cyfrowego zaworu hydraulicznego IO-Link]Ten strumień danych diagnostycznych umożliwia strategie monitorowania stanu, które wcześniej były niemożliwe. Śledząc trendy temperatury cewki w czasie, system może wykryć stopniową degradację ścieżek chłodzenia lub awarię izolacji, zanim nastąpi katastrofalna awaria. Monitorowanie dryftu czasu reakcji ujawnia zużycie na etapie pilotażowym lub wzrost tarcia wywołany zanieczyszczeniem. Te spostrzeżenia pozwalają na planowanie konserwacji predykcyjnej, która minimalizuje nieplanowane przestoje.

Hydrauliczne zawory sterujące wyposażone w IO-Link rozpoczęły masową produkcję w lipcu 2022 r. i są obecnie dostępne zarówno w konfiguracjach działania bezpośredniego, jak i sterowanych pilotem. Technologia ta obsługuje zarówno proporcjonalne, jak i standardowe zawory załączające, chociaż największe korzyści pojawiają się w zastosowaniach o wysokiej wydajności, gdzie jakość sygnału i głębokość diagnostyki uzasadniają niewielką premię kosztową.

Kryteria wyboru dla różnych typów hydraulicznych zaworów sterujących

Wybór odpowiednich typów hydraulicznych rozdzielaczy sterujących wymaga systematycznej oceny pod kątem wielu wymiarów wydajności. Ramy decyzyjne muszą równoważyć wymagania dotyczące mocy płynów, ograniczenia elektryczne, wymagania dotyczące sterowania i czynniki ekonomiczne.

Głównym wyznacznikiem jest natężenie przepływu. W zastosowaniach wymagających przepływu mniejszego niż 60 litrów na minutę można zastosować zawory bezpośredniego działania lub zawory sterowane pilotem, przy czym wybór zależy od dostępności ciśnienia i wymaganego czasu reakcji. Systemy obsługujące wyższe natężenia przepływu muszą wykorzystywać zawory sterowane pilotem, aby uniknąć nadmiernego rozmiaru elektromagnesu i wytwarzania ciepła. Próby określenia zaworów bezpośredniego działania do zastosowań o dużym przepływie skutkują nieekonomicznymi projektami i poważnymi wyzwaniami w zakresie zarządzania temperaturą.

Zakres ciśnienia roboczego ma inne znaczenie dla dwóch głównych typów zaworów. Kierunkowe zawory sterujące bezpośredniego działania obsługują pełny zakres ciśnienia od zera do maksimum w systemie, co czyni je obowiązkowymi w obwodach, które muszą działać przed wzrostem ciśnienia lub podczas scenariuszy utraty ciśnienia. Zawory sterowane pilotem do niezawodnego działania wymagają minimalnej różnicy ciśnień, zwykle od 3 do 5 barów. Zastosowania, w których nie można zagwarantować tego minimum, wymagają zaworów bezpośredniego działania lub zewnętrznych układów zasilania pilota.

Wymagania dotyczące precyzji sterowania określają, czy wystarczą standardowe zawory załączające, czy też konieczne są proporcjonalne lub serwo kierunkowe zawory sterujące. Proste operacje sekwencyjne, takie jak zaciskanie, wysuwanie lub cofanie, wymagają jedynie dyskretnego przełączania pozycji. Zastosowania wymagające płynnych profili ruchu, precyzyjnego pozycjonowania lub regulacji siły wymagają sterowania proporcjonalnego. Niezwykle dynamiczne zastosowania, takie jak aktywna stabilizacja lub śledzenie o dużej przepustowości, wymagają serwozaworów pomimo ich wyższych kosztów i wymagań konserwacyjnych.

Możliwości w zakresie czystości płynu muszą być zgodne z wrażliwością konstrukcji zaworu. Zawory sterujące typu suwakowego wymagają ścisłego utrzymania czystości, zazwyczaj zgodnie z normą ISO 4406 18/16/13 lub lepszą, a serwozawory wymagają jeszcze ściślejszej kontroli. Zastosowania w zanieczyszczonym środowisku lub tam, gdzie konserwacja filtracji może być niespójna, powinny preferować zawory typu grzybkowego, które tolerują ISO 4406 20/18/15 lub nieco wyższy poziom zanieczyszczeń.

Czynniki środowiskowe wpływają zarówno na typ zaworu, jak i podejście do integracji. W sprzęcie mobilnym narażonym na wibracje, ekstremalne temperatury i brud zazwyczaj stosuje się sterowane pilotem zawory grzybkowe z solidnymi interfejsami mechanicznymi. Automatyka przemysłowa w kontrolowanych środowiskach może wykorzystywać zawory suwakowe ze sterowaniem proporcjonalnym i siecią cyfrową. Atmosfery wybuchowe mogą wymagać uruchomienia pneumatycznego lub iskrobezpiecznych konstrukcji elektrycznych, niezależnie od innych preferencji.

Dostępność energii elektrycznej i ograniczenia związane z zarządzaniem temperaturą czasami przeważają nad względami hydraulicznymi. Kompaktowa jednostka elektrohydrauliczna o ograniczonej wydajności chłodniczej może wymagać zaworów sterowanych pilotem wyłącznie w celu ograniczenia wytwarzania ciepła, akceptując zależność od ciśnienia jako niezbędny kompromis. Z drugiej strony maszyna mobilna o dużej mocy elektrycznej i chłodzeniu, ale działająca w systemach wykrywających obciążenie, może wykorzystywać zawory bezpośredniego działania, aby zachować niezależność ciśnieniową.

Architektura integracji w coraz większym stopniu wpływa na decyzje dotyczące wyboru. Systemy zaprojektowane z myślą o łączności w ramach Przemysłu 4.0 powinny być wyposażone w proporcjonalne lub serwokierunkowe zawory sterujące z interfejsami IO-Link lub magistralą polową, aby umożliwić gromadzenie danych diagnostycznych i strategie konserwacji predykcyjnej. Tradycyjne systemy bez infrastruktury danych mogą w dalszym ciągu korzystać z zaworów analogowych lub dwustanowych, dopóki szersza aktualizacja systemu sterowania nie uzasadnia konwersji cyfrowej.

Typowe zastosowania według typu hydraulicznego zaworu sterującego kierunkiem

Różne typy hydraulicznych rozdzielaczy sterujących dominują w określonych kategoriach zastosowań w oparciu o ich charakterystykę działania spełniającą wymagania branżowe.

Mobilny sprzęt budowlany, taki jak koparki, ładowarki kołowe i buldożery, wykorzystują głównie sterowane pilotem, wykrywające obciążenie kierunkowe zawory sterujące w konfiguracjach 4/3. Maszyny te wymagają dużej przepustowości (często od 200 do 600 litrów na minutę) do zasilania dużych cylindrów wysięgnika i silników jezdnych przy zachowaniu rozsądnej złożoności układu elektrycznego. Konstrukcja sterowana pilotem utrzymuje niski pobór mocy elektromagnesu pomimo dużych prędkości przepływu. Obwody wykrywające obciążenie z podwójnymi zaworami środkowymi zmniejszają zużycie paliwa przez silnik w okresach postoju, co jest kluczową zaletą w cyklach pracy ze znacznym czasem oczekiwania pomiędzy cyklami pracy.

W ciągnikach rolniczych do sterowania narzędziami stosowane są podobne typy zaworów, ale często są one wyposażone w elektrohydrauliczne proporcjonalne zawory sterujące do zaczepów i układów kierowniczych, w których płynny ruch poprawia komfort i precyzję operatora. Surowe, brudne środowisko, typowe dla działalności rolniczej, faworyzuje zawory grzybkowe w obwodach głównych narzędzi, gdzie tolerancja na zanieczyszczenia przewyższa korzyści płynące z proporcjonalnego sterowania suwakiem.

Przemysłowe wtryskarki wykorzystują proporcjonalne zawory sterujące typu szpulowego do sterowania sekwencjami otwierania, zamykania i wyrzucania formy. Precyzyjna kontrola prędkości umożliwia optymalizację czasu cyklu, jednocześnie zapobiegając uszkodzeniu form lub części. Kontrolowane środowisko fabryczne pozwala na utrzymanie ścisłej czystości cieczy, jakiej wymagają te zawory o jakości serwo. Konfiguracje zaworów o zamkniętym środku zapewniają sztywną kontrolę położenia formy pod obciążeniem ciśnieniem wtrysku.

W hydraulice obrabiarek do frezarek, szlifierek i tokarek zazwyczaj stosuje się proporcjonalne lub serwokierunkowe zawory sterujące kontrolujące prędkość posuwu osi i mocowanie narzędzia. Dokładność pozycjonowania i płynny ruch niezbędne dla jakości wykończenia powierzchni wymagają możliwości ciągłej modulacji, jaką zapewniają te typy zaworów. W wysokiej klasy obrabiarkach serwozawory o paśmie przenoszenia przekraczającym 100 Hz umożliwiają tłumienie drgań, co poprawia jakość cięcia.

Sprzęt do testowania materiałów i systemy symulacji lotniczej stanowią skrajny koniec wymagań wydajnościowych. Zastosowania te wykorzystują serwo kierunkowe zawory sterujące z czasem reakcji poniżej 10 milisekund i rozdzielczością pozycjonowania mierzoną w mikronach. Zawory działają z wyjątkowo czystym płynem, często zgodnym z normą ISO 4406 15/13/10 lub lepszą, i wymagają specjalistycznego sprzętu do filtrowania i kondycjonowania w celu utrzymania wymaganego poziomu czystości.

W maszynach pokładowych statków, takich jak dźwigi, wciągarki i pokrywy luków, zastosowano wytrzymałe, sterowane pilotem kierunkowe zawory sterujące, które mogą pracować w korozyjnych środowiskach słonowodnych. Zawory te często wykorzystują konstrukcję grzybkową zapewniającą szczelne zamknięcie podczas utrzymywania podwieszonych ładunków i wykorzystują obudowy elektromagnetyczne w wykonaniu przeciwwybuchowym, aby spełnić morskie standardy bezpieczeństwa.

Proste obwody pneumatyczne sterujące prasami hydraulicznymi, stołami podnośnymi lub urządzeniami do transportu materiałów często wykorzystują podstawowe zawory sterujące 4/2 lub 4/3 bezpośredniego działania. Zastosowania te cenią prostotę i niski koszt w stosunku do zaawansowanych funkcji, a ich skromne wymagania dotyczące przepływu (zwykle poniżej 40 litrów na minutę) mieszczą się w zakresie możliwości zaworów bezpośredniego działania.

Pojawiające się trendy w technologii hydraulicznych zaworów sterujących

Ewolucja typów hydraulicznych rozdzielaczy sterujących przebiega kilkoma równoległymi ścieżkami napędzanymi integracją Przemysłu 4.0, wymogami w zakresie efektywności energetycznej i wymogami miniaturyzacji.

Cyfrowe protokoły komunikacyjne wykraczają poza wysokowydajne zawory proporcjonalne i serwozawory i obejmują standardowe kierunkowe zawory sterujące zał./wył. W miarę zmniejszania się kosztów elektroniki interfejsu IO-Link nawet podstawowe zawory 4/3 oferują teraz opcje łączności cyfrowej. Ta demokratyzacja danych diagnostycznych umożliwia monitorowanie stanu całych układów hydraulicznych, a nie tylko komponentów premium, poprawiając ogólną efektywność sprzętu (OEE) poprzez lepsze planowanie konserwacji.

Efektywność energetyczna ciśnienia wymusza przyjęcie zaawansowanych konstrukcji z położeniem środkowym i układu hydraulicznego wykrywającego obciążenie. W nowoczesnym sprzęcie mobilnym coraz częściej stosuje się proporcjonalne zawory sterujące z elektronicznymi jednostkami sterującymi, które wdrażają wyrafinowane algorytmy kompensacji ciśnienia, redukując straty mocy charakterystyczne dla tradycyjnych rozdzielaczy przepływu i zaworów priorytetowych. Niektóre systemy wykorzystują obecnie indywidualne silniki elektryczne napędzające małe pompy przy każdym siłowniku, co całkowicie eliminuje kierunkowy zawór sterujący w związku z przejściem na siłowniki elektrohydrauliczne (EHA).

Integracja zaworów w dalszym ciągu kompresuje wiele funkcji w pojedyncze elementy. Zawory sterujące montowane na kolektorze coraz częściej zawierają kompensację ciśnienia, zawory zwrotne utrzymujące obciążenie i sterowanie elektroniczne bezpośrednio w zespole zaworów, zamiast wymagać oddzielnych komponentów. Integracja ta zmniejsza punkty wycieków, upraszcza montaż i zmniejsza fizyczny ślad układów hydraulicznych.

Ulepszenia tolerancji na zanieczyszczenia koncentrują się na wydłużeniu okresów międzyobsługowych i obniżeniu całkowitego kosztu posiadania. Niektórzy producenci oferują obecnie konstrukcje hybrydowe, łączące tolerancję zaworów grzybkowych na zanieczyszczenia z ciągłą modulacją przepływu, zbliżoną do wydajności zaworu suwakowego, dzięki wyrafinowanej geometrii gniazd i algorytmom sterowania.

Funkcjonalne wymagania bezpieczeństwa określone w normach takich jak ISO 13849 i IEC 61508 w coraz większym stopniu wpływają na konstrukcję rozdzielacza kierunkowego. Zawory o klasie bezpieczeństwa obejmują nadmiarowe czujniki, diagnostykę potencjalnych trybów awarii oraz zintegrowane monitorowanie, które wykrywa niebezpieczne usterki. Cechy te pozwalają układom hydraulicznym osiągnąć wymagany poziom nienaruszalności bezpieczeństwa (SIL 2 lub SIL 3), który wcześniej był trudny do osiągnięcia w przypadku podzespołów hydraulicznych.

Zrozumienie pełnego spektrum typów hydraulicznych rozdzielaczy sterujących umożliwia inżynierom podejmowanie świadomych decyzji, które optymalizują wydajność, niezawodność i koszty systemu. Klasyfikacja według sposobu i numerów pozycji, konstrukcji elementu zaworu, metody uruchamiania i zasady działania zapewnia uporządkowane ramy doboru zaworu. W tym kontekście podstawowe rozróżnienie pomiędzy konstrukcjami o działaniu bezpośrednim i konstrukcjami sterowanymi pilotem wyznacza granice przepustowości, których nie pokona żadna optymalizacja projektu. Technologie proporcjonalne i serwo zwiększają precyzję sterowania w wymagających zastosowaniach, jednocześnie stymulując przyjęcie cyfrowych interfejsów, które przekształcają zawory z elementów pasywnych w inteligentne węzły w sieciowych architekturach sterowania. W miarę ewolucji układów hydraulicznych w kierunku większej integracji z sieciami przemysłowymi i wyższych standardów wydajności, dopasowywanie możliwości zaworów do wymagań aplikacji staje się coraz bardziej wyrafinowane, co wymaga głębokiej wiedzy zarówno z zakresu mechaniki płynów, jak i inżynierii systemów sterowania.