W świecie systemów kontroli płynów precyzja i niezawodność są najważniejsze. Niezależnie od tego, czy pracujesz w automatyce przemysłowej, układach hydraulicznych czy zastosowaniach pneumatycznych, możliwość kontrolowania natężenia przepływu z wyjątkową dokładnością może zadecydować o optymalnej wydajności lub awarii systemu. W tym miejscu z pomocą przychodzą zawory proporcjonalne, służące jako wyrafinowane urządzenia sterujące, które zrewolucjonizowały podejście inżynierów do zarządzania płynami.

Zrozumienie podstaw

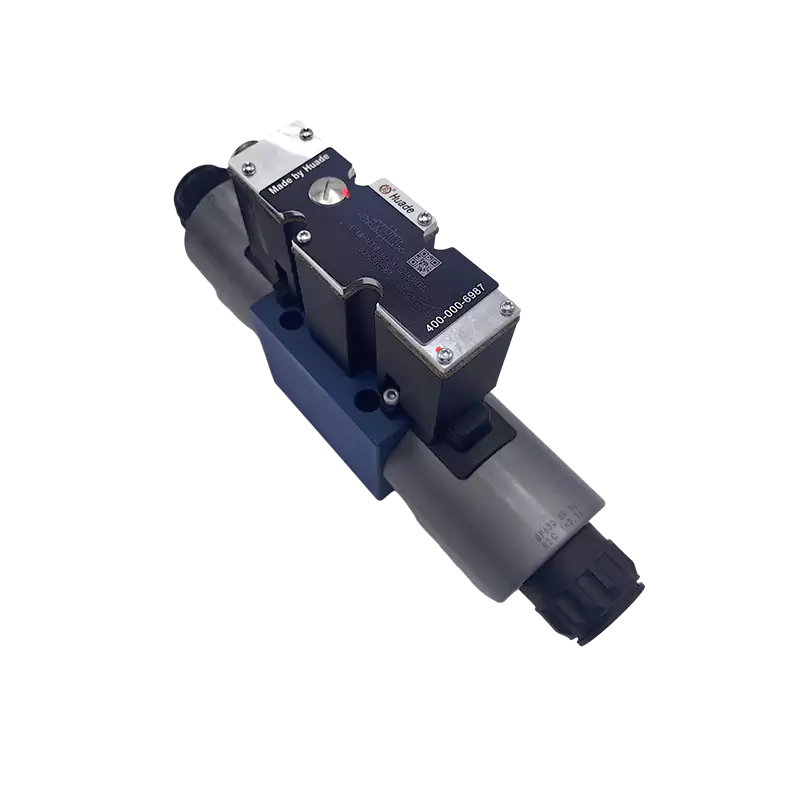

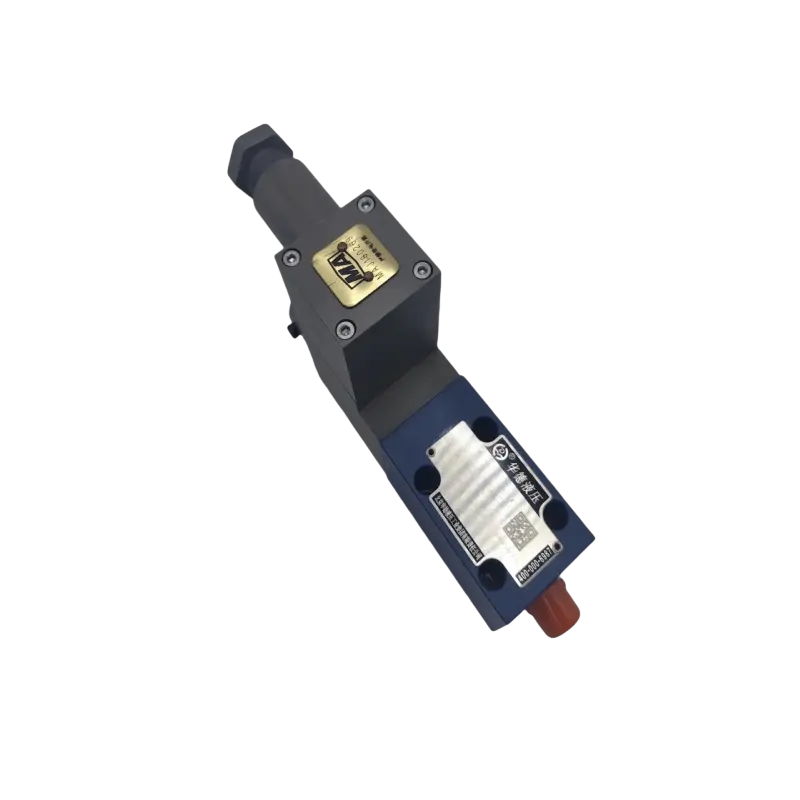

A proporcjonalny zawór przepływu (sztukazawór proporcjonalnyrodzina) to zaawansowany typ zaworu sterującego, który reguluje natężenie przepływu płynu wprost proporcjonalnie do sygnału wejściowego, zazwyczaj prądu lub napięcia elektrycznego. W przeciwieństwie do tradycyjnych zaworów włączających/wyłączających, które po prostu otwierają się lub zamykają, zawory proporcjonalne zapewniają bezstopniową regulację w swoim zakresie roboczym. Oznacza to, że mogą utrzymać dowolne pożądane natężenie przepływu w zakresie od zera do maksymalnej wydajności, dynamicznie reagując na zmieniające się wymagania systemu.

Aspekt „proporcjonalny” odnosi się do liniowej zależności pomiędzy sygnałem wejściowym a pozycją otwarcia zaworu. Na przykład, jeśli zawór otrzyma sygnał wejściowy o wartości 50%, otworzy się do 50% swojej maksymalnej wydajności, zapewniając około 50% maksymalnego natężenia przepływu. To przewidywalne zachowanie sprawia, że zawory te są nieocenione w zastosowaniach wymagających precyzyjnej kontroli przepływu.

Jak działają proporcjonalne zawory przepływowe

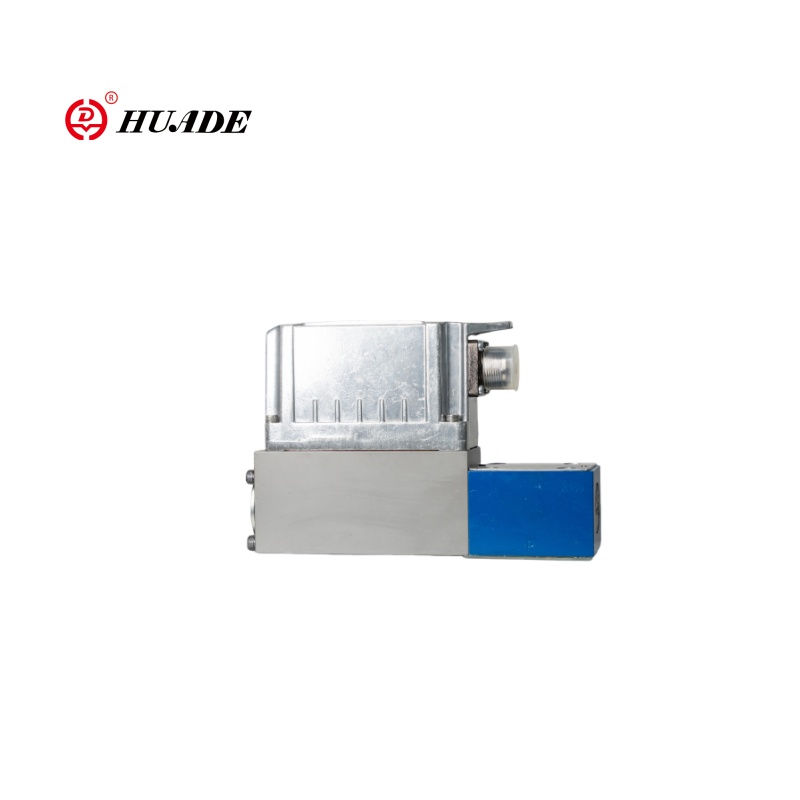

Działanie proporcjonalnego zaworu przepływowego koncentruje się wokół elektronicznego układu sterowania i mechanicznego siłownika. Zawór odbiera analogowy sygnał wejściowy, zwykle a4-20 mApętla prądowa lub0-10 Vsygnał napięciowy z układu sterowania, takiego jak sterownik PLC (programowalny sterownik logiczny) lub dedykowany sterownik przepływu. [Zrozumiećjak działają zawory proporcjonalnemechanicznie]

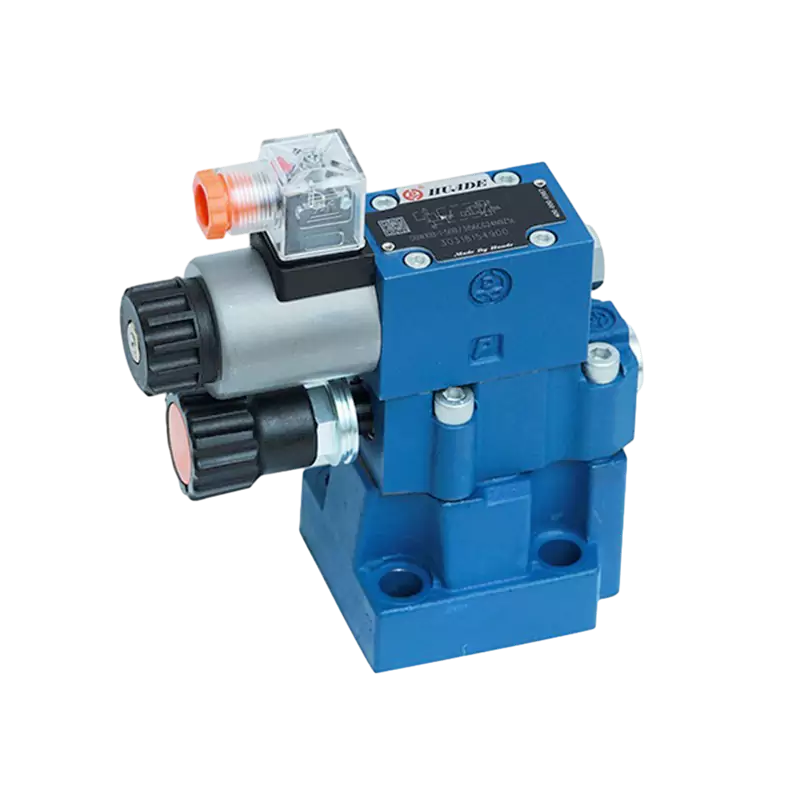

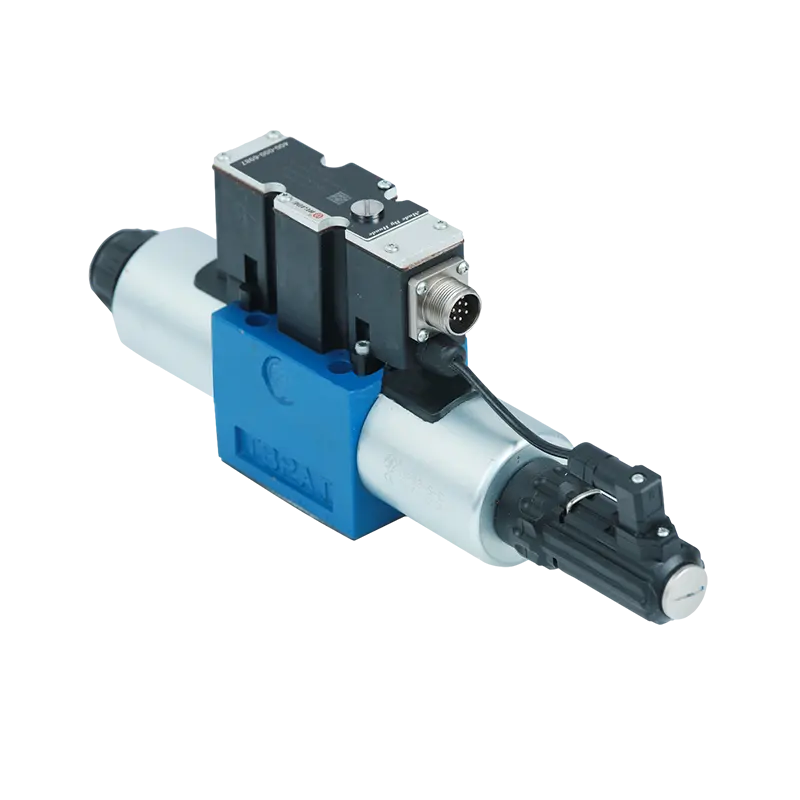

Ten sygnał elektryczny jest przetwarzany przez wewnętrzną elektronikę zaworu, która przekształca go w ruch mechaniczny za pomocą różnych technologii siłowników. Najpopularniejsze siłowniki obejmują elektromagnesy proporcjonalne, serwomotory lub siłowniki cewek drgających. Siłowniki te precyzyjnie ustawiają element sterujący przepływem zaworu — zazwyczaj suwak, grzybek lub iglicę — w celu uzyskania pożądanego otwarcia przepływu.

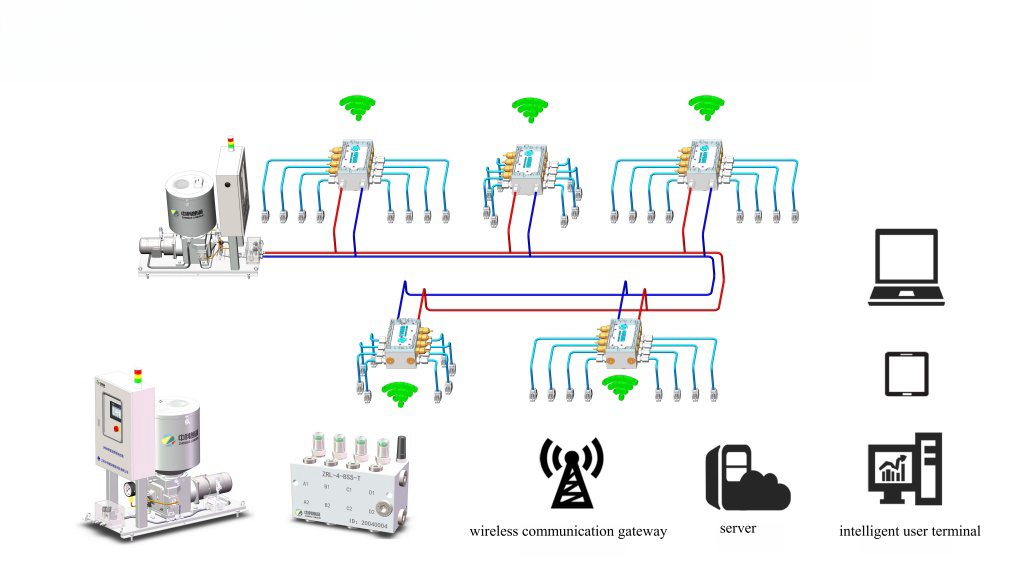

Zawiera wiele nowoczesnych proporcjonalnych zaworów przepływusystemy sprzężenia zwrotnego w zamkniętej pętliza pomocą czujników położenia lub czujników przepływu. Dzięki temu sprzężeniu zwrotnemu zawór może stale monitorować swoje rzeczywiste położenie lub wynikające z niego natężenie przepływu i dokonywać regulacji w czasie rzeczywistym w celu utrzymania dokładności, nawet gdy warunki w systemie zmieniają się ze względu na zmiany ciśnienia lub wahania temperatury.

Typy i konfiguracje

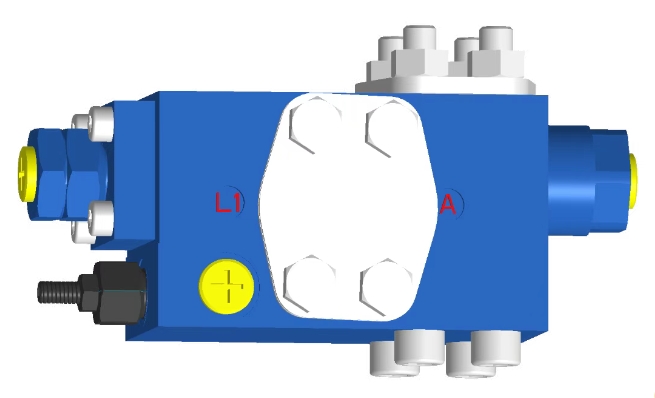

Zawory proporcjonalne są dostępne w kilku konfiguracjach dostosowanych do różnych zastosowań. Zawory bezpośredniego działania kontrolują przepływ przez pojedynczy port, dzięki czemu idealnie nadają się do prostych zadań związanych z regulacją przepływu. Zawory sterowane pilotem wykorzystują mały stopień pilotowy do sterowania większym stopniem głównym, umożliwiając wysoką przepustowość przy jednoczesnym zachowaniu precyzyjnej czułości sterowania.

Dwudrogowe zawory proporcjonalne przepływukontrolują przepływ w jednym kierunku i są powszechnie stosowane w zastosowaniach związanych z regulacją przepływu.Zawory trójdrożnemoże kierować przepływ pomiędzy dwoma wylotami lub łączyć przepływy z dwóch wlotów, dzięki czemu nadają się do zastosowań związanych z rozdzielaniem lub mieszaniem.

Konstrukcja wewnętrzna różni się w zależności od wymagań aplikacji. Zawory typu suwakowego zapewniają doskonałą charakterystykę przepływu i są powszechne w układach hydraulicznych. Zawory grzybkowe zapewniają szczelne odcięcie i są często stosowane w zastosowaniach pneumatycznych. Zawory iglicowe doskonale sprawdzają się w zastosowaniach wymagających bardzo precyzyjnej regulacji przepływu i są powszechne w precyzyjnych systemach dozowania.

Zastosowania w różnych branżach

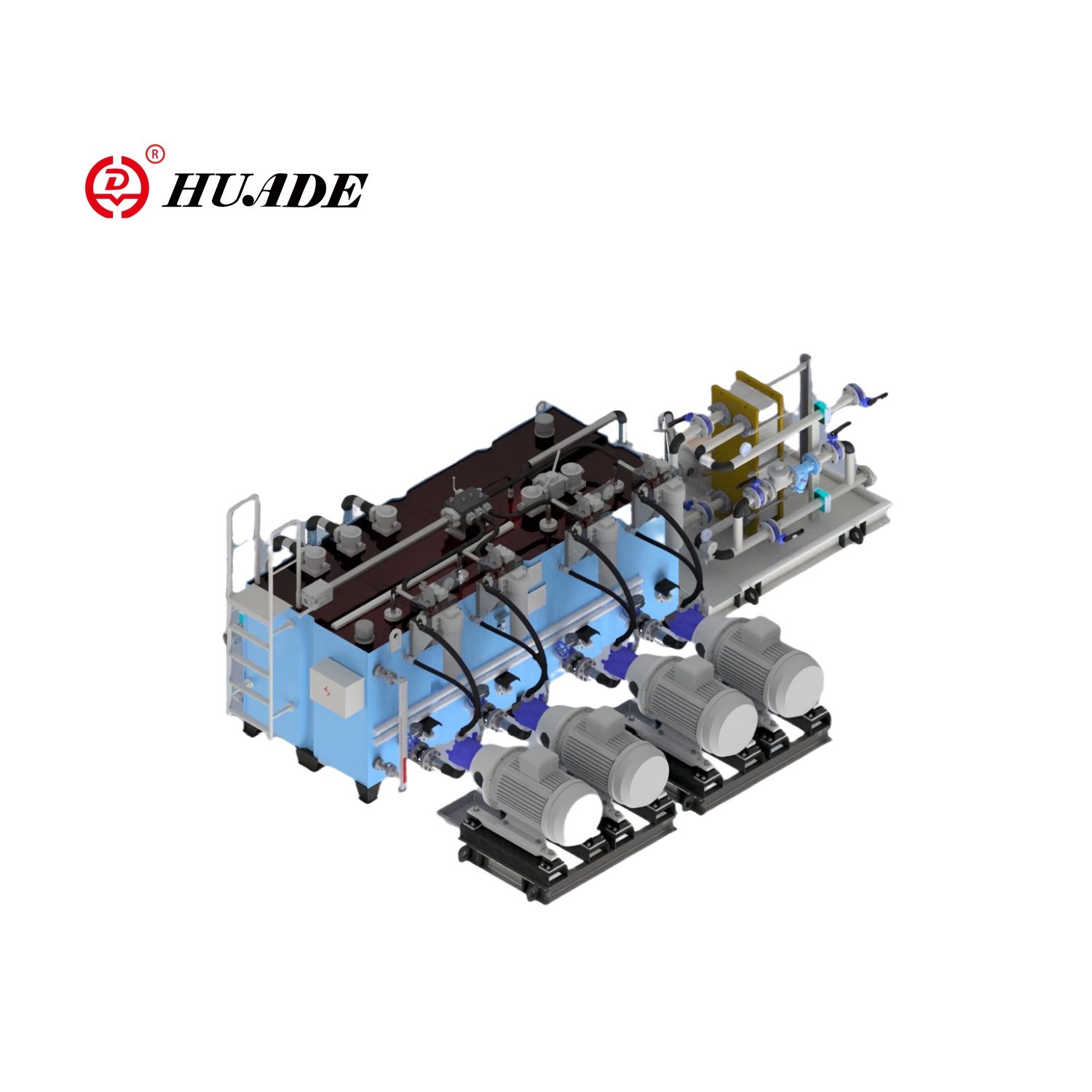

Proporcjonalne zawory przepływu znajdują zastosowanie w wielu gałęziach przemysłu, gdzie precyzyjna kontrola przepływu ma kluczowe znaczenie. Wprodukcji i automatyzacjikontrolują prędkość cylindrów hydraulicznych i siłowników pneumatycznych, umożliwiając płynne i precyzyjne sterowanie ruchem na liniach montażowych, urządzeniach pakujących i systemach transportu materiałów.

Theprzemysł motoryzacyjnyszeroko wykorzystuje te zawory w sprzęcie testującym, systemach natryskiwania farb i operacjach pras hydraulicznych. Wlotniczysą niezbędne do kontroli przepływu paliwa, systemów zwiększania ciśnienia w kabinie i hydraulicznych siłowników sterowania lotem, gdzie precyzja i niezawodność nie podlegają negocjacjom.

Urządzenia do uzdatniania wodydo dozowania środków chemicznych stosuje się proporcjonalne zawory przepływowe, w przypadku których konieczne jest dozowanie precyzyjnych ilości środków chemicznych do strumieni wody. Theprzemysł farmaceutycznywykorzystuje te zawory do precyzyjnego dozowania składników w procesach wytwarzania leków, gdzie dokładność ma bezpośredni wpływ na jakość produktu i zgodność z przepisami.

[Widziećzastosowania hydraulicznych zaworów proporcjonalnych]

Zalety i korzyści

Podstawową zaletą proporcjonalnych zaworów przepływowych jest ichwyjątkowa precyzja sterowania. Zwykle utrzymują dokładność przepływu w zakresie ±2–5% wartości zadanej, co jest znacznie lepsze niż zawory ręczne lub proste elementy sterujące włączaniem/wyłączaniem. Ta precyzja przekłada się na lepszą jakość produktu, redukcję odpadów i lepszą wydajność procesu.

Efektywność energetycznato kolejna istotna korzyść. Zapewniając dokładnie taki przepływ, jaki jest potrzebny w danym momencie, proporcjonalne zawory przepływu eliminują straty energii związane z systemami o stałym wysokim przepływie, które wykorzystują ciśnieniowe zawory nadmiarowe lub obwody obejściowe do zarządzania nadmiernym przepływem.

Możliwości integracji tych zaworów z nowoczesnymi systemami sterowania umożliwiają zaawansowane strategie automatyzacji. Mogą reagować na wiele sygnałów wejściowych, uczestniczyć w złożonych algorytmach sterowania i dostarczać diagnostyczne informacje zwrotne do systemów utrzymania ruchu, wspierając strategie konserwacji predykcyjnej.

Rozważania dotyczące wyboru

Wybierając proporcjonalny zawór przepływu, należy wziąć pod uwagę kilka czynników.Zakres przepływuma fundamentalne znaczenie — zawór musi spełniać zarówno minimalne, jak i maksymalne wymagania dotyczące przepływu w danej aplikacji. Wartości ciśnienia muszą przekraczać maksymalne ciśnienie systemu, włączając wszelkie skoki ciśnienia.

Czas reakcji ma kluczowe znaczenie w zastosowaniach dynamicznych. Niektóre systemy wymagają szybkich zmian przepływu, podczas gdy inne stawiają na stabilność ponad prędkość. Zgodność sygnału sterującego musi być zgodna z dostępnymi wyjściami systemu sterowania, a wymagania dotyczące zasilania muszą być zgodne z dostępnym zasilaniem elektrycznym.

Warunki środowiskowe, takie jak ekstremalne temperatury, wibracje i poziom zanieczyszczeń, wpływają na wybór zaworu. Kompatybilność z mediami gwarantuje, że materiały zaworu poradzą sobie z określonym płynem bez degradacji i zanieczyszczenia.

Wniosek

Proporcjonalne zawory przepływowe stanowią podstawę technologii w nowoczesnych systemach kontroli płynów, oferując precyzję i elastyczność wymaganą w dzisiejszych wymagających zastosowaniach. Ich zdolność do zapewnienia dokładnej, powtarzalnej kontroli przepływu przy jednoczesnej płynnej integracji z elektronicznymi systemami sterowania sprawia, że są one niezbędne w różnych gałęziach przemysłu, od produkcji po przemysł lotniczy i kosmonautyczny.

W miarę ciągłego postępu automatyzacji i coraz bardziej rygorystycznych wymagań dotyczących precyzji, zawory proporcjonalne niewątpliwie odegrają jeszcze bardziej kluczową rolę w tworzeniu wydajnych, niezawodnych i precyzyjnych systemów kontroli płynów. Dla inżynierów i projektantów systemów zrozumienie możliwości tych zaworów i ich prawidłowego zastosowania jest niezbędne do opracowania zoptymalizowanych rozwiązań w zakresie kontroli płynów, które spełnią zarówno bieżące potrzeby, jak i przyszłe wyzwania.