Podczas pracy z układami hydraulicznymi lub pneumatycznymi zrozumienie schematów zaworów proporcjonalnych staje się niezbędne do projektowania, rozwiązywania problemów i konserwacji nowoczesnego sprzętu automatyki. Schemat zaworu proporcjonalnego pokazuje, jak te precyzyjne komponenty kontrolują przepływ i ciśnienie płynu w odpowiedzi na sygnały elektryczne, wypełniając lukę pomiędzy elektronicznymi systemami sterowania a ruchem mechanicznym.

W przeciwieństwie do prostych zaworów załączających, które można jedynie całkowicie otworzyć lub całkowicie zamknąć, zawory proporcjonalne oferują zmienną kontrolę w zakresie od 0% do 100% otwarcia. Ta możliwość ciągłej regulacji sprawia, że są one niezbędne w zastosowaniach wymagających płynnego przyspieszania, precyzyjnego pozycjonowania i kontrolowanego przykładania siły. Diagramy, których używamy do przedstawienia tych zaworów, są zgodne ze znormalizowanymi symbolami zdefiniowanymi przede wszystkim w normie ISO 1219-1, tworząc uniwersalny język zrozumiały dla inżynierów na całym świecie.

Co wyróżnia schemat zaworu proporcjonalnego

Schemat zaworu proporcjonalnego zawiera określone elementy symboliczne, które natychmiast odróżniają go od standardowych symboli zaworów. Najbardziej rozpoznawalną cechą jest symbol siłownika proporcjonalnego, który składa się z cewki elektromagnetycznej zamkniętej w pudełku, przez który przecinają się dwie równoległe ukośne linie. Te ukośne linie są kluczowym identyfikatorem, który informuje, że ten zawór zapewnia sterowanie proporcjonalne, a nie proste przełączanie.

Kiedy widzisz mały przerywany trójkąt w pobliżu symbolu elektromagnesu proporcjonalnego, oznacza to, że zawór ma wbudowaną elektronikę (OBE). Te zintegrowane komponenty elektroniczne obsługują przetwarzanie sygnału, wzmacnianie i często funkcje kontroli sprzężenia zwrotnego bezpośrednio w korpusie zaworu. Integracja ta upraszcza instalację, zmniejszając potrzebę stosowania zewnętrznych szaf wzmacniaczy i związaną z tym złożoność okablowania.

Sama powłoka zaworu ma wiele położeń, zwykle przedstawianych jako trójpozycyjny zawór czterodrogowy (konfiguracja 4/3). W przeciwieństwie do standardowych zaworów sterujących, schematy zaworów proporcjonalnych często pokazują położenie środkowe z częściowo wyrównanymi ścieżkami przepływu, co wskazuje na zdolność zaworu do ciągłego pomiaru przepływu, a nie po prostu blokowania lub całkowitego otwierania portów.

Odczytywanie symboli zaworów proporcjonalnych ISO 1219-1

Norma ISO 1219-1 zapewnia ramy dla schematów obwodów hydraulicznych i pneumatycznych. W przypadku zaworów proporcjonalnych norma ta określa sposób przedstawiania różnych typów zaworów i ich mechanizmów sterujących. Symbol proporcjonalnego zaworu sterującego obejmuje podstawowy korpus zaworu z wycięciami dozującymi lub trójkątnymi symbolami na ścieżkach przepływu, wskazującymi specjalnie obrobione elementy, które umożliwiają precyzyjną kontrolę przepływu.

Te elementy obrabiane, często trójkątne wycięcia w suwaku zaworu, mają kluczowe znaczenie dla osiągnięcia wysokiej czułości przepływu i liniowości w pobliżu położenia zerowego. Bez tych modyfikacji geometrycznych zawór wykazywałby słabą charakterystykę sterowania podczas dokonywania niewielkich regulacji z pozycji zamkniętej.

Proporcjonalne zawory sterujące ciśnieniem, takie jak proporcjonalne zawory nadmiarowe lub zawory redukcyjne, korzystają z podobnych konwencji symbolicznych. Główna różnica polega na dodaniu proporcjonalnego siłownika elektromagnetycznego i symbolu sprężyny sterującej ciśnieniem. Kiedy widzisz te elementy w połączeniu z przerywanym trójkątem wskazującym OBE, wiesz, że masz do czynienia z wyrafinowanym urządzeniem do kontroli ciśnienia w zamkniętej pętli.

Proporcjonalne zawory sterujące przepływem są zazwyczaj symbolizowane jako dwupołożeniowe, dwudrogowe zawory lub zmienne kryzy, zawsze oznaczone charakterystycznym siłownikiem regulacji proporcjonalnej. Zawory te współpracują z powietrzem, gazami, wodą lub olejem hydraulicznym, co czyni je uniwersalnymi elementami automatyki przemysłowej.

Jak działają zawory proporcjonalne: konwersja elektrohydrauliczna

Podstawowa zasada działania zaworu proporcjonalnego polega na przetwarzaniu sygnału elektrycznego na precyzyjny ruch mechaniczny. Kiedy wysyłasz sygnał sterujący (zazwyczaj 0-10 V lub 4-20 mA) do zaworu, przechodzi on przez elektronikę pokładową do proporcjonalnego elektromagnesu. Cewka wytwarza pole magnetyczne proporcjonalne do prądu wejściowego, które porusza zworę lub tłok połączony ze szpulą lub grzybkiem zaworu.

Wiele nowoczesnych zaworów proporcjonalnych wykorzystuje sterowanie z modulacją szerokości impulsu (PWM). W systemach PWM elektronika sterująca szybko włącza i wyłącza napięcie podawane na cewkę elektromagnesu. Dostosowując cykl pracy (stosunek czasu włączenia do całkowitego czasu cyklu), zawór osiąga precyzyjną kontrolę położenia, podczas gdy przełączanie o wysokiej częstotliwości (często około 200 Hz) pomaga przezwyciężyć tarcie statyczne w ruchomych częściach.

Ten sygnał ditheringu PWM służy ważnemu celowi wykraczającemu poza podstawową kontrolę. Tarcie statyczne pomiędzy szpulą zaworu a otworem może powodować zatykanie i słabą reakcję przy niskich poziomach sygnału. Ciągłe wibracje o wysokiej częstotliwości powodowane przez drgania skutecznie przekształcają tarcie statyczne w niższe tarcie dynamiczne, znacznie zmniejszając martwe pasmo i poprawiając czas reakcji. Jednakże ten szybki ruch wytwarza lepkie siły tłumiące, które wymagają starannej kompensacji konstrukcyjnej poprzez rurki wykrywające ciśnienie i wyważoną geometrię wewnętrzną.

| Typ zaworu | Zakres otwarcia | Metoda kontroli | Typowy czas reakcji | Koszt względny |

|---|---|---|---|---|

| Wł./wył. (dyskretny) | Tylko 0% lub 100%. | Uruchomienie przełącznika | 10-50 ms | Niski |

| Zawór proporcjonalny | Zmienna 0-100% | PWM/prąd ze sprzężeniem zwrotnym LVDT | Usateli quando la forza di serraggio, la forza di pressione o il mantenimento del carico sono fondamentali per la sicurezza. | Średni |

| Zawór serwa | Zmienna o dużej dynamice | Cewka drgająca/silnik momentowy ze sprzężeniem zwrotnym o wysokiej rozdzielczości | 5-20 ms | แนวทางปฏิบัติในการบำรุงรักษาเพื่อความน่าเชื่อถือ |

Różnica w wydajności pomiędzy zaworami proporcjonalnymi i serwozaworami znacznie się zmniejszyła. Nowoczesne zawory proporcjonalne ze zintegrowanym sprzężeniem zwrotnym LVDT (Linear Variable Differential Transformer) osiągają histerezę zwykle poniżej 8% i powtarzalność w granicach 2%. Ten poziom wydajności pozwala zaworom proporcjonalnym obsłużyć wiele zastosowań, które kiedyś wymagały drogich serwozaworów, przy mniej więcej połowie kosztów.

Projekty o działaniu bezpośrednim a projekty sterowane pilotem

Kiedy bliżej przyjrzysz się schematom zaworów proporcjonalnych, zauważysz różnice strukturalne, które wskazują, czy zawór ma konstrukcję bezpośredniego działania, czy sterowaną pilotem. To rozróżnienie znacząco wpływa na przepustowość zaworu i ciśnienie znamionowe.

W zaworze proporcjonalnym bezpośredniego działania zwora elektromagnetyczna łączy się bezpośrednio z suwakiem lub grzybkiem zaworu. Siła elektromagnesu porusza element dozujący bez wspomagania hydraulicznego. To bezpośrednie połączenie zapewnia doskonałą precyzję sterowania i krótki czas reakcji, zwykle osiągając czas reakcji krokowej około 100 milisekund dla rozmiarów interfejsu montażowego NG6 (CETOP 3). Jednakże ograniczona siła wyjściowa z elektromagnesów proporcjonalnych ogranicza konstrukcje o działaniu bezpośrednim do umiarkowanych natężeń przepływu i ciśnień.

Zawory proporcjonalne sterowane pilotem pokonują te ograniczenia, wykorzystując sam płyn roboczy do wspomagania ruchu suwaka głównego zaworu. Proporcjonalny elektromagnes steruje małym stopniem pilotowym, który kieruje płyn pod ciśnieniem tak, aby działał na większą szpulę główną. To wzmocnienie hydrauliczne umożliwia zaworom sterowanym pilotem obsługę znacznie wyższych natężeń przepływu i ciśnień, często sięgających od 315 do 345 barów (4500 do 5000 PSI). Z tego powodu w zastosowaniach takich jak systemy ciągu maszyn do wiercenia tuneli i ciężki sprzęt mobilny powszechnie wykorzystuje się sterowane pilotem zawory proporcjonalne.

Kompromisem jest czas reakcji. Zawory sterowane pilotem zazwyczaj reagują wolniej niż konstrukcje o działaniu bezpośrednim, ponieważ sygnał pilota musi najpierw wytworzyć ciśnienie, zanim poruszy się główny suwak. W przypadku zaworów sterowanych pilotowo NG10 (CETOP 5) czas reakcji na krok często sięga 165 milisekund w porównaniu do 100 milisekund w przypadku zaworów NG6 bezpośredniego działania.

Zrozumienie konstrukcji suwaka zaworu i krawędzi dozujących

Sercem sterowania proporcjonalnego jest konstrukcja suwaka zaworu. Kiedy spojrzysz na schemat przekroju zaworu proporcjonalnego, zauważysz, że suwak ma specjalne cechy geometryczne, które odróżniają go od standardowych suwaków zaworów przełączających.

Suwaki proporcjonalnych zaworów sterujących zazwyczaj mają trójkątne wycięcia lub precyzyjnie obrobione rowki. Te nacięcia zapewniają stopniowe rozpoczynanie przepływu w miarę przesuwania się szpuli od położenia środkowego, co zapewnia dokładne dozowanie i lepszą liniowość w pobliżu zera. Bez tych cech szpula o ostrych krawędziach wykazywałaby nagłe zmiany przepływu i słabą kontrolę przy małych przemieszczeniach.

Nakładanie się szpul to kolejny krytyczny parametr projektowy, często określany na schematach technicznych, zwykle pokazywany jako wartość procentowa, np. 10% lub 20%. Nakładanie się odnosi się do stopnia, w jakim styki szpuli zakrywają otwory portu, gdy zawór znajduje się w swoim środkowym (neutralnym) położeniu. Kontrolowane nakładanie się pomaga zarządzać wewnętrznymi wyciekami i określa martwą strefę zaworu. Na przykład seria D*FW firmy Parker wykorzystuje różne typy szpul, przy czym B31 zapewnia 10% nakładanie się, a typy E01/E02 zapewniają 20% nakładanie się.

Strefa nieczułości reprezentuje ilość sygnału sterującego wymaganego do wytworzenia pierwszego ruchu suwaka. Zawór z 20% strefą nieczułości potrzebuje 20% pełnego sygnału sterującego, zanim suwak zacznie się poruszać. Ta martwa strefa musi pokonać siły tarcia statycznego (tarcia) i jest bezpośrednio powiązana z projektem zachodzenia na szpulę. Nowoczesne zawory z OBE mają fabrycznie ustawioną kompensację strefy nieczułości, która zapewnia, że suwak zaczyna się precyzyjnie poruszać przy minimalnym poborze prądu, poprawiając liniowość bliską zeru.

Sygnał zwrotny pozycji z czujnikami LVDT

Wysokowydajne zawory proporcjonalne zawierają czujniki z liniowym zmiennym transformatorem różnicowym (LVDT) zapewniającym sprzężenie zwrotne położenia. Kiedy widzisz symbol sprzężenia zwrotnego LVDT (często pokazywany jako moduły czujników S/U) na schemacie zaworu proporcjonalnego, patrzysz na zawór z zamkniętą pętlą, który zapewnia znacznie lepszą dokładność niż konstrukcje z pętlą otwartą.

LVDT mechanicznie łączy się z suwakiem zaworu lub zespołem twornika, stale mierząc rzeczywiste położenie fizyczne. Ten sygnał położenia jest przesyłany z powrotem do zintegrowanego sterownika lub wzmacniacza, który porównuje go z zadaną pozycją. Następnie sterownik reguluje prąd cewki, aby utrzymać żądaną pozycję suwaka, aktywnie kompensując siły zewnętrzne, tarcie mechaniczne i efekty histerezy.

Histereza w zaworach proporcjonalnych reprezentuje nieodłączną nieliniowość spowodowaną głównie magnetyzmem szczątkowym i tarciem. Zwiększając sygnał sterujący, zawór otwiera się w nieco innych punktach niż przy zmniejszaniu sygnału, tworząc charakterystyczną pętlę na krzywej zależności przepływu od prądu. Szerokość tej pętli histerezy ma bezpośredni wpływ na precyzję sterowania.

Sprzężenie zwrotne LVDT rozwiązuje ten problem poprzez pomiar rzeczywistego położenia szpuli, a nie na podstawie samego prądu wejściowego. Zintegrowana elektronika w sposób ciągły reguluje prąd elektromagnesu w oparciu o błąd pomiędzy położeniem zmierzonym i zadanym, skutecznie eliminując błędy pozycjonowania spowodowane histerezą magnetyczną i tarciem. To sterowanie w pętli zamkniętej zazwyczaj zmniejsza histerezę do poniżej 8% pełnego zakresu, w porównaniu do 15-20% lub więcej w przypadku zaworów proporcjonalnych w otwartej pętli.

Architektury sterowania w pętli otwartej a w pętli zamkniętej

Schematy zaworów proporcjonalnych często pojawiają się w większych schematach systemów przedstawiających kompletną architekturę sterowania. Zrozumienie, czy system wykorzystuje sterowanie w pętli otwartej, czy w pętli zamkniętej, wpływa zarówno na oczekiwania dotyczące wydajności, jak i podejście do rozwiązywania problemów.

W układzie sterowania ruchem w otwartej pętli sterownik elektroniczny wysyła sygnał odniesienia do sterownika zaworu (wzmacniacza), a zawór moduluje parametry hydrauliczne wyłącznie na podstawie tego sygnału. Żaden pomiar rzeczywistego wyjścia (przepływu, położenia lub ciśnienia) nie jest przesyłany do sterownika. Ta prosta architektura działa odpowiednio w wielu zastosowaniach, ale pozostaje podatna na dryft zaworu, zmiany obciążenia, wpływ temperatury i histerezę.

Systemy sterowania ruchem w zamkniętej pętli zawierają dodatkowy czujnik sprzężenia zwrotnego mierzący rzeczywisty parametr wyjściowy. W przypadku zastosowań związanych z pozycjonowaniem może to być czujnik położenia cylindra (LVDT lub czujnik magnetostrykcyjny). Do kontroli ciśnienia przetwornik ciśnienia zapewnia informację zwrotną. Sterownik elektroniczny, zwykle realizujący regulację PID (proporcjonalno-całkująco-różniczkującą), porównuje żądaną wartość zadaną z rzeczywistym sprzężeniem zwrotnym i w sposób ciągły dostosowuje sygnał sterujący zaworem, aby zminimalizować błąd.

Na uwagę zasługuje rozróżnienie pomiędzy sprzężeniem zwrotnym na poziomie zaworów (LVDT na suwaku) a sprzężeniem zwrotnym na poziomie układu (czujnik położenia cylindra). Zawór proporcjonalny z wewnętrznym sprzężeniem zwrotnym LVDT dokładnie steruje położeniem suwaka, ale nie mierzy bezpośrednio położenia ani ciśnienia cylindra. Aby uzyskać najwyższą precyzję, systemy wykorzystują oba elementy: LVDT zapewnia dokładne pozycjonowanie suwaka zaworu, podczas gdy zewnętrzne czujniki zamykają pętlę wokół rzeczywistej zmiennej procesowej (położenie, ciśnienie lub prędkość).

| Funkcja | Wzmacniacz zewnętrzny / Brak OBE | Elektronika pokładowa (OBE) |

|---|---|---|

| Wejście sygnału sterującego | Zmienny prąd lub napięcie na karcie zewnętrznej | Napięcie/prąd małej mocy (±10 V, 4–20 mA) |

| Odcisk fizyczny | Wymaga miejsca w szafce na wzmacniacze | Zmniejszona przestrzeń w szafce elektrycznej |

| Regulacja pola | Rozbudowane możliwości strojenia za pomocą karty zewnętrznej (wzmocnienie, przesunięcie, rampy) | Fabrycznie ustawione strojenie zapewnia wysoką powtarzalność |

| Złożoność okablowania | Skomplikowane okablowanie, może wymagać kabli ekranowanych | Uproszczona instalacja za pomocą standardowych złączy |

| Spójność między zaworami | Zależy od kalibracji wzmacniacza | Wysoka spójność, ponieważ wzmacniacz jest skalibrowany do konkretnego zaworu |

Nowoczesna zintegrowana elektronika (OBE) znacznie upraszcza instalację systemu. Zawory te wymagają jedynie standardowego zasilania 24 VDC i sygnału sterującego o małej mocy. Wbudowana elektronika obsługuje kondycjonowanie sygnału, konwersję mocy (często wytwarzając napięcie robocze ± 9 VDC z zasilania 24 VDC), przetwarzanie sygnału LVDT i regulację PID. Kalibracja fabryczna zapewnia stałą wydajność wielu zaworów bez strojenia w terenie, skracając czas instalacji i eliminując zmienność wynikającą z regulacji zewnętrznego wzmacniacza.

Krzywe wydajności i charakterystyka dynamiczna

Arkusze danych technicznych zaworów proporcjonalnych zawierają kilka krzywych wydajności, które określają ilościowo zachowanie dynamiczne i w stanie ustalonym. Zrozumienie sposobu odczytywania tych wykresów pomaga zarówno w wyborze zaworu, jak i rozwiązywaniu problemów.

Krzywa histerezy przedstawia natężenie przepływu w funkcji prądu sterującego, pokazując charakterystyczną pętlę, która tworzy się, gdy zwiększasz prąd (otwieranie zaworu) w funkcji zmniejszającego się prądu (zamykanie zaworu). Szerokość tej pętli, wyrażona jako procent całkowitego zakresu wejściowego, wskazuje powtarzalność zaworu. Wysokiej jakości zawory proporcjonalne osiągają histerezę poniżej 8%, co oznacza, że różnica pomiędzy ścieżką otwarcia i zamknięcia obejmuje mniej niż 8% pełnego zakresu sygnału sterującego.

Wykresy odpowiedzi krokowej pokazują, jak szybko zawór reaguje na nagłą zmianę sygnału sterującego. Zazwyczaj wyświetlają one sygnał wyjściowy zaworu (przepływ lub położenie suwaka) osiągający określony procent (często 90%) polecenia pełnego kroku. W przypadku proporcjonalnych zaworów kierunkowych bezpośredniego działania NG6 typowy czas reakcji na krok wynosi około 100 milisekund, podczas gdy większe rozmiary NG10 wymagają około 165 milisekund. Krótszy czas reakcji (8–15 milisekund w przypadku niektórych projektów) oznacza lepszą wydajność dynamiczną, ale zwykle wiąże się z wyższymi kosztami.

Charakterystyka strefy nieczułości pojawia się na wykresach pokazujących minimalny sygnał sterujący wymagany do wytworzenia początkowego ruchu suwaka. Zawór z 20% strefą nieczułości potrzebuje jednej piątej pełnego sygnału, zanim rozpocznie się przepływ. Ta martwa strefa ma na celu pokonanie tarcia statycznego i jest związana z konstrukcją nakładania się szpuli. Bez odpowiedniej kompensacji strefy nieczułości zawór wykazuje słabą rozdzielczość sterowania w pobliżu środka, co utrudnia precyzyjne pozycjonowanie.

Zanieczyszczenie i zużycie bezpośrednio wpływają na te krzywe wydajności w przewidywalny sposób. W miarę gromadzenia się cząstek pomiędzy szpulą a otworem zwiększa się tarcie statyczne. Objawia się to poszerzaniem się pętli histerezy i zwiększoną strefą martwą. Okresowo wykreślając rzeczywiste charakterystyki przepływu w funkcji prądu i porównując je ze specyfikacjami fabrycznymi, zespoły konserwacyjne mogą wykryć degradację, zanim spowoduje ona awarię systemu. Gdy histereza przekracza określone limity o 50% lub więcej, zawór zazwyczaj wymaga czyszczenia lub wymiany.

| Charakterystyczny | Interfejs NG6 | Interfejs NG10 | Znaczenie inżynieryjne |

|---|---|---|---|

| Odpowiedź krokowa (0 do 90%) | 100 ms | 165 ms | Czas osiągnąć dynamiczne zmiany przepływu/ciśnienia |

| Maksymalna histereza | <8% | <8% | Odchylenie pomiędzy sygnałem rosnącym i malejącym |

| Powtarzalność | <2% | <2% | Spójność wyników dla danych danych wejściowych w cyklach |

| Maks. ciśnienie robocze (P, A, B) | 315 barów (4500 PSI) | 315 barów (4500 PSI) | Ograniczenia projektowe systemu dotyczące bezpieczeństwa i trwałości |

Integracja systemu i obwody aplikacyjne

Schematy zaworów proporcjonalnych osiągają swoje pełne znaczenie, gdy są rozpatrywane w obrębie kompletnych obwodów hydraulicznych. Typowy schemat hydraulicznego układu pozycjonowania w zamkniętej pętli obejmuje zespół napędowy (pompę i zbiornik), proporcjonalny zawór sterujący, cylinder hydrauliczny pełniący rolę siłownika oraz czujnik położenia zapewniający informację zwrotną.

``` [Obraz schematu obwodu hydraulicznego z zaworem proporcjonalnym] ```Schematy obwodów przedstawiają spadki ciśnienia na otworach zaworów (często oznaczone jako ΔP₁ i ΔP₂), ilustrując, w jaki sposób pomiar przepływu steruje siłą równoważącą siłownik. W przypadku cylindra o stosunku powierzchni 2:1 (różne powierzchnie tłoka i końcówki drążka) zawór musi uwzględniać wymagania dotyczące różnicowego przepływu podczas wysuwania i cofania. Schemat zaworu proporcjonalnego wskazuje, które konfiguracje portów zapewniają płynny ruch w obu kierunkach.

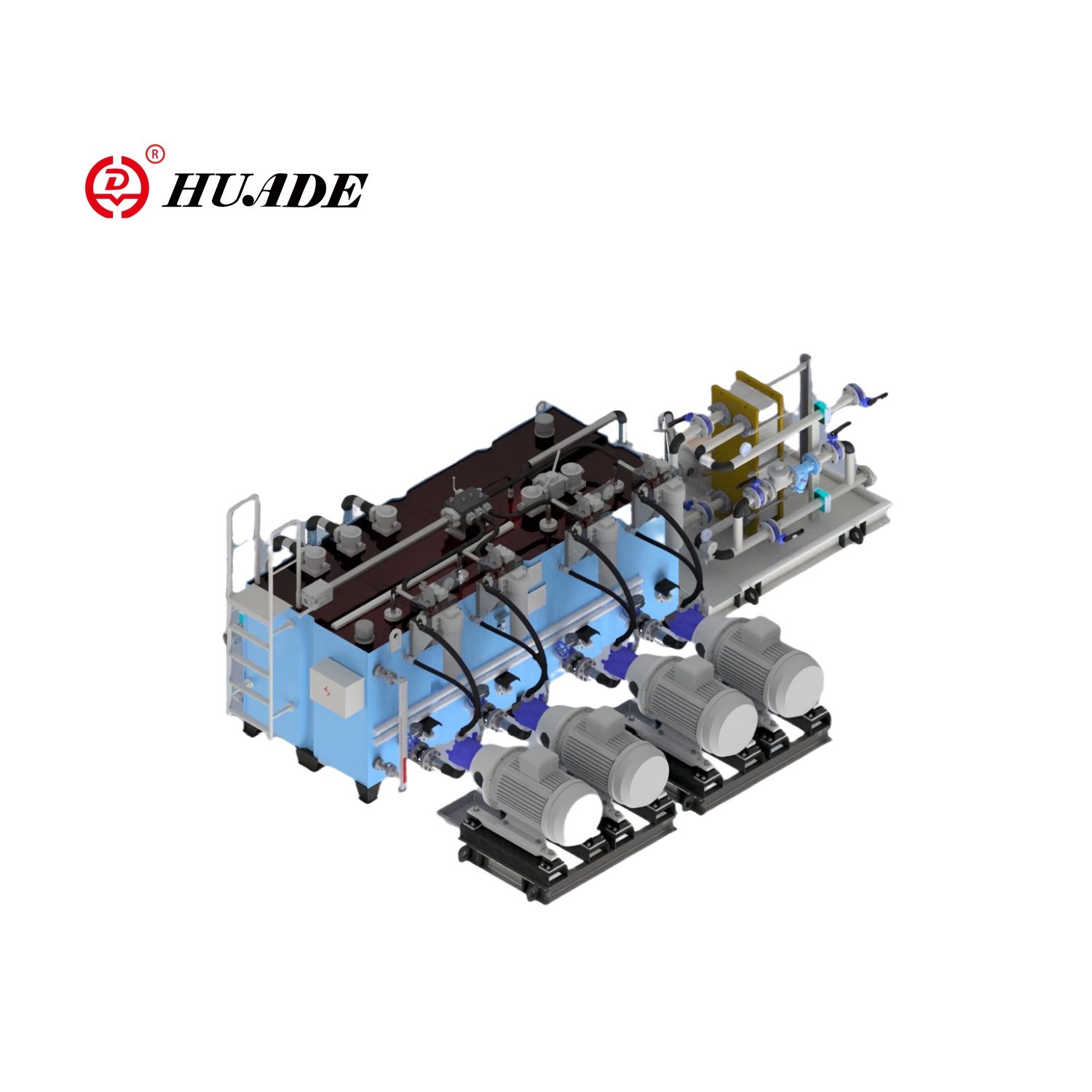

W zastosowaniach związanych z formowaniem wtryskowym hydrauliczne zawory proporcjonalne precyzyjnie kontrolują siłę zwarcia, prędkość wtrysku i profile ciśnienia w całym cyklu formowania. Zastosowania te wymagają wielu zaworów proporcjonalnych pracujących w skoordynowanych sekwencjach, odzwierciedlonych w złożonych schematach obwodów przedstawiających zawory sterujące ciśnieniem do zaciskania, zawory sterujące przepływem do prędkości wtrysku i sterowanie kierunkowe ruchem formy.

Sprzęt mobilny, taki jak dźwigi i ruchome mosty, wykorzystuje układy hydrauliczne z zamkniętą pętlą, w których zawory proporcjonalne sterują wydajnością pompy o zmiennym wydatku. Dostosowując wydatek pompy zamiast rozpraszać energię przez zawory dławiące, systemy te osiągają wyższą wydajność. Schematy obwodów zazwyczaj przedstawiają pompę ładującą utrzymującą ciśnienie od 100 do 300 PSI w odcinku niskociśnieniowym obwodu głównego, z zaworami proporcjonalnymi zarządzającymi kierunkiem, przyspieszaniem, zwalnianiem, prędkością i momentem obrotowym bez oddzielnych elementów sterujących ciśnieniem lub przepływem.

Względy efektywności energetycznej mają duży wpływ na filozofię projektowania obwodów. Tradycyjne proporcjonalne zawory sterujące zapewniają kontrolę poprzez dławienie, które przekształca energię hydrauliczną w ciepło w kryzach dozujących. To sterowanie rozpraszające zapewnia doskonałą wierność sterowania, ale wymaga odpowiedniej wydajności chłodzenia płynu. Natomiast sterowanie zmiennym przemieszczeniem minimalizuje straty energii poprzez regulację źródła zamiast rozpraszania nadmiaru przepływu przez zawory nadmiarowe. Projektanci muszą zrównoważyć prostotę sterowania dławieniem ze wzrostem wydajności wynikającym z podejścia ze zmiennym przemieszczeniem.

Rozwiązywanie problemów z systemami zaworów proporcjonalnych

Pogorszenie wydajności zaworów proporcjonalnych zwykle objawia się zmianami w krzywych charakterystycznych omówionych wcześniej. Zrozumienie tych trybów awarii pomaga w ustaleniu skutecznych procedur diagnostycznych.

Zanieczyszczenia są najczęstszą przyczyną problemów z zaworami proporcjonalnymi. Cząsteczki o wielkości zaledwie 10 mikrometrów mogą zakłócać ruch szpuli, powodując tarcie (wysokie tarcie statyczne), którego pokonanie wymaga zwiększonego prądu początkowego. Objawia się to zwiększoną strefą martwą i poszerzoną pętlą histerezy. Utrzymanie czystości płynu hydraulicznego zgodnie z normami czystości ISO 4406 (zazwyczaj 19/17/14 lub lepsza dla zaworów proporcjonalnych) zapobiega większości awarii związanych z zanieczyszczeniami.

Problemy z dryfem i wyciekami wynikają ze zużycia uszczelek lub zużycia wewnętrznego zaworu. W miarę zużywania się uszczelek, przecieki wewnętrzne umożliwiają dryfowanie siłowników, nawet gdy zawór jest ustawiony centralnie. Temperatura ma ogromny wpływ na działanie uszczelnienia. Wysokie temperatury rozrzedzają płyn i niszczą materiały uszczelnień, podczas gdy niskie temperatury zwiększają lepkość i zmniejszają elastyczność uszczelnienia, co powoduje problemy ze sterowaniem.

Wiosenne zmęczenie spowodowane ciągłą jazdą na rowerze i ekspozycją termiczną objawia się powolnym lub niepełnym powrotem do pozycji środkowej. Sprężyny centrujące, które ustawiają szpulę w położeniu neutralnym, stopniowo tracą siłę w ciągu milionów cykli, co wymaga ewentualnej wymiany lub naprawy zaworu.

Schemat systematycznego rozwiązywania problemów zazwyczaj rozpoczyna się od weryfikacji elektrycznej. Sprawdź napięcie zasilania (zwykle 24 VDC ±10%), poziomy sygnałów sterujących i integralność okablowania. Zmierz rezystancję elektromagnesu, aby wykryć awarie cewek. W przypadku zaworów z OBE wiele modeli zapewnia wyjścia diagnostyczne wskazujące błędy wewnętrzne.

Diagnostyka mechaniczna obejmuje badanie ciśnienia na portach zaworów. Duże spadki ciśnienia na zaworze (powyżej specyfikacji) wskazują na blokadę lub zużycie wewnętrzne. Pomiar przepływu pomaga sprawdzić, czy rzeczywisty przepływ odpowiada wymaganiom systemu przy danych sygnałach sterujących. Monitorowanie temperatury identyfikuje przegrzanie spowodowane nadmiernym dławieniem lub niewystarczającym chłodzeniem.

Programy konserwacji predykcyjnej powinny obejmować okresową weryfikację wydajności. Wykreślając co roku rzeczywiste charakterystyki przepływu w zależności od prądu i porównując je z pomiarami bazowymi, zespoły konserwacyjne mogą śledzić stopniową degradację. Gdy zmierzona histereza wzrośnie o 50% powyżej pierwotnej specyfikacji, należy zaplanować czyszczenie lub wymianę zaworu podczas następnego okna konserwacyjnego, zamiast czekać na całkowitą awarię.

Wybór odpowiedniego zaworu proporcjonalnego

Podczas projektowania systemu lub wymiany komponentów dobór zaworu proporcjonalnego wymaga zrównoważenia kilku parametrów technicznych z ograniczeniami kosztowymi i przestrzennymi.

- Na pierwszym miejscu jest przepustowość.Obliczyć wymaganą prędkość siłownika i pomnożyć przez powierzchnię tłoka, aby określić natężenie przepływu. Dodaj margines bezpieczeństwa (zwykle 20-30%) i wybierz zawór o przepływie znamionowym równym lub wyższym od tego wymagania. Należy pamiętać, że przepustowość zaworu zmienia się wraz ze spadkiem ciśnienia na zaworze; zawsze sprawdzaj krzywe przepływu przy różnicy ciśnień roboczych.

- Ciśnienie znamionowe musi przekraczać maksymalne ciśnienie w systemiez odpowiednim marginesem bezpieczeństwa. Większość przemysłowych zaworów proporcjonalnych obsługuje ciśnienie 315 barów (4500 PSI) na głównych przyłączach, co jest wystarczające dla typowej hydrauliki mobilnej i przemysłowej. Zastosowania o wyższym ciśnieniu mogą wymagać serwozaworów lub specjalistycznych konstrukcji proporcjonalnych.

- Zgodność sygnałów sterujących ma znaczeniedo integracji systemu. Większość nowoczesnych zaworów akceptuje sygnały napięciowe (±10 V) lub prądowe (4-20 mA). Sygnały napięciowe sprawdzają się dobrze w przypadku krótkich przebiegów kabli, natomiast sygnały prądowe są odporne na zakłócenia elektryczne na dłuższych dystansach. Sprawdź, czy wyjście sterownika odpowiada wymaganiom wejściowym zaworu, lub zaplanuj odpowiednią konwersję sygnału.

- Wymagania dotyczące czasu reakcjizależą od dynamiki aplikacji. W przypadku wolno poruszających się urządzeń, takich jak prasy lub stanowiska pozycjonujące, wystarczy czas reakcji 100–150 milisekund. Zastosowania wymagające dużej prędkości, takie jak formowanie wtryskowe lub aktywne systemy zawieszenia, mogą zamiast tego potrzebować serwozaworów z reakcją poniżej 20 milisekund.

- Względy środowiskoweobejmują zakres temperatur pracy, odporność na wibracje i orientację montażu. Zawory z OBE zapewniają doskonałą odporność na wibracje, ponieważ elektronika jest montowana bezpośrednio na korpusie zaworu, eliminując wrażliwe połączenia kablowe pomiędzy zaworem a wzmacniaczem. Temperatura robocza zazwyczaj waha się od -20°C do +70°C w przypadku konstrukcji standardowych, dostępne są także wersje specjalistyczne przeznaczone do pracy w ekstremalnych warunkach.

Przyszłość technologii zaworów proporcjonalnych

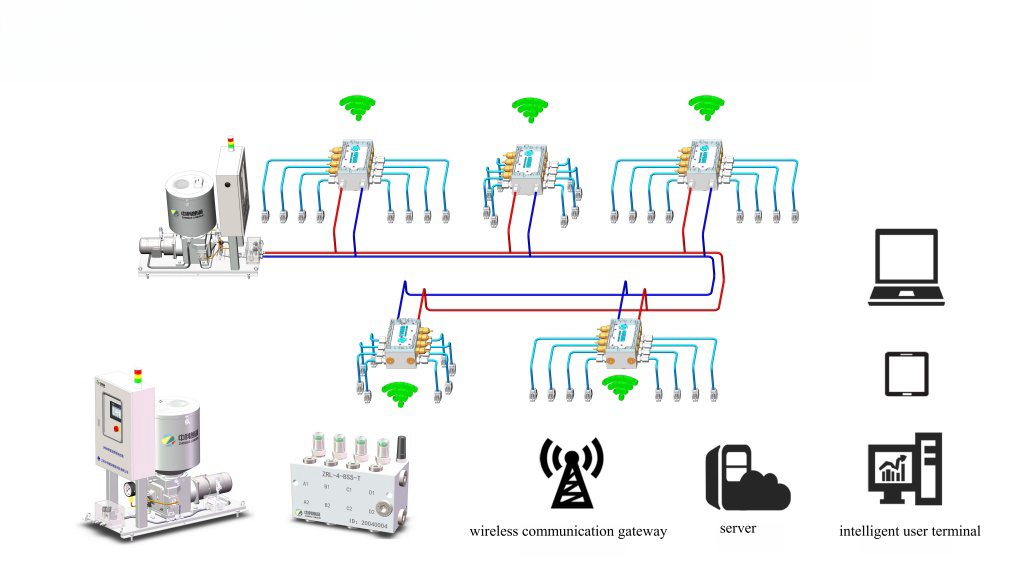

Technologia zaworów proporcjonalnych stale ewoluuje w kierunku wyższej wydajności i inteligentniejszej integracji. Nowoczesne projekty w coraz większym stopniu uwzględniają zaawansowaną diagnostykę, zapewniając monitorowanie stanu systemu w czasie rzeczywistym i możliwości konserwacji predykcyjnej. Protokoły komunikacyjne, takie jak IO-Link, umożliwiają zaworom proporcjonalnym raportowanie szczegółowych danych operacyjnych, w tym liczby cykli, temperatury, ciśnienia wewnętrznego i wykrytych usterek.

Kontynuacja zbieżności pomiędzy wydajnością zaworów proporcjonalnych i serwozaworów. W miarę jak producenci zaworów proporcjonalnych poprawiają precyzję obróbki suwaka i wdrażają zaawansowane algorytmy sterowania w systemach OBE, różnica w wydajności maleje. W przypadku wielu zastosowań, które kiedyś wymagały drogich serwozaworów, nowoczesne zawory proporcjonalne ze sprzężeniem zwrotnym LVDT zapewniają obecnie odpowiednią precyzję i powtarzalność przy znacznie niższych kosztach.

Efektywność energetyczna napędza innowacje zarówno w projektowaniu komponentów, jak i systemów. Nowa geometria zaworów minimalizuje spadki ciśnienia przy jednoczesnym zachowaniu precyzji sterowania, zmniejszając wytwarzanie ciepła i zużycie energii. Ulepszenia na poziomie systemu obejmują inteligentne strategie sterowania, które koordynują wiele zaworów proporcjonalnych w celu optymalizacji całkowitego zużycia energii, zamiast sterować każdym zaworem niezależnie.

Zrozumienie schematów zaworów proporcjonalnych stanowi podstawę efektywnej pracy z nowoczesnym, zautomatyzowanym sprzętem. Niezależnie od tego, czy projektujesz nowe systemy, rozwiązujesz problemy z istniejącymi instalacjami, czy wybierasz komponenty do aktualizacji, możliwość interpretacji tych standardowych symboli i ich implikacji zapewnia krytyczny wgląd w zachowanie systemu i charakterystykę wydajności. Diagramy przedstawiają nie tylko statyczne symbole komponentów, ale przedstawiają dziesięciolecia udoskonaleń inżynieryjnych w technologii sterowania elektrohydraulicznego.