Tłoki hydrauliczne służą jako podstawowe elementy wytwarzające siłę w układach zasilania cieczą w różnych gałęziach przemysłu, od maszyn budowlanych po zastosowania w lotnictwie i kosmonautyce. Kiedy inżynierowie i kierownicy ds. zaopatrzenia szukają informacji na temat typów tłoków hydraulicznych, zazwyczaj pracują nad dopasowaniem właściwej konfiguracji siłownika do określonych wymagań dotyczących obciążenia, parametrów prędkości i warunków środowiskowych. W tym przewodniku omówiono podstawowe klasyfikacje tłoków hydraulicznych w oparciu o zasady działania i geometrię konstrukcyjną, pomagając w podejmowaniu świadomych decyzji dotyczących typu odpowiedniego dla danego zastosowania.

Podstawa: Jak tłoki hydrauliczne wytwarzają siłę

Przed zbadaniem różnych typów tłoków hydraulicznych konieczne jest zrozumienie podstawowego mechanizmu. Tłok hydrauliczny pracuje wewnątrz cylindra wypełnionego nieściśliwym olejem hydraulicznym. Tłok dzieli cylinder na dwie komory - koniec korka i koniec tłoczyska. Gdy płyn pod ciśnieniem dostanie się do jednej komory, naciska na powierzchnię tłoka, przekształcając ciśnienie hydrauliczne w liniową siłę mechaniczną zgodnie z prawem Pascala.

Zależność pomiędzy ciśnieniem i siłą jest prosta. Jeśli znasz ciśnienie w układzie (P) i średnicę otworu tłoka (D), możesz obliczyć teoretyczną siłę wyjściową na podstawie powierzchni tłoka. W przypadku tłoka okrągłego powierzchnia wynosi π × D² ÷ 4. Oznacza to, że tłok o średnicy 4 cali pracujący pod ciśnieniem 3000 PSI generuje siłę w przybliżeniu 37 700 funtów przy suwie wysuwania. Rzeczywista dostarczana siła będzie nieco niższa ze względu na straty tarcia w uszczelkach i pierścieniach prowadzących, które zazwyczaj odpowiadają za zmniejszenie wydajności o 3–8% w zależności od materiału uszczelki i geometrii rowka.

Nieściśliwość oleju hydraulicznego sprawia, że systemy te są szczególnie przydatne w zastosowaniach krytycznych dla bezpieczeństwa. Na przykład w układach podwozia samolotu płyn utrzymuje stałą kontrolę nawet wtedy, gdy ciśnienie otoczenia zmienia się radykalnie podczas lotu. Ta cecha pozwala typom tłoków hydraulicznych zapewniać wysoką gęstość mocy przy precyzyjnym sterowaniu – co jest kombinacją trudną do osiągnięcia w przypadku układów pneumatycznych lub czysto mechanicznych.

Klasyfikacja podstawowa: Typy tłoków hydraulicznych jednostronnego i dwustronnego działania

Najbardziej podstawowym sposobem kategoryzowania typów tłoków hydraulicznych jest sposób, w jaki ciśnienie płynu napędza ruch. Klasyfikacja ta bezpośrednio wpływa na możliwości sterowania, szybkość i złożoność systemu.

Cylindry jednostronnego działania: prostota i niezawodność

Cylindry jednostronnego działania wykorzystują płyn pod ciśnieniem do napędzania tłoka tylko w jednym kierunku — zwykle w kierunku wydłużenia. Tłok cofa się pod wpływem siły zewnętrznej, którą może być ściśnięta sprężyna wewnątrz cylindra, grawitacja działająca na ładunek lub zewnętrzny mechanizm wpychający tłoczysko z powrotem. Konstrukcje jednostronnego działania znajdziesz w podnośnikach hydraulicznych, prostych cylindrach podnoszących i zastosowaniach pras, w których skok powrotny nie wymaga kontrolowanej siły.

Zaletą inżynieryjną typów tłoków hydraulicznych jednostronnego działania jest mniejsza liczba elementów. Dzięki tylko jednemu portowi cieczy i braku uszczelek i kanałów po obu stronach tłoka, produkcja i konserwacja tych cylindrów jest tańsza. Mniej ruchomych części oznacza mniej potencjalnych punktów awarii, co wyjaśnia, dlaczego cylindry jednostronnego działania są nadal popularne w zastosowaniach, w których krytyczny jest czas sprawności, ale nie jest konieczne sterowanie dwukierunkowe.

Jednak ograniczenie jest jasne: nie można precyzyjnie kontrolować prędkości ani siły wycofywania, ponieważ zależy to wyłącznie od mechanizmu zewnętrznego. Jeśli Twoje zastosowanie wymaga szybkiego, kontrolowanego skoku powrotnego, cylinder jednostronnego działania nie spełni tego wymagania. Szybkość wycofywania jest określana na podstawie dostępnej siły zewnętrznej, niezależnie od tego, czy jest to energia zmagazynowana w sprężynie, czy ciężar opuszczanego ładunku.

Cylindry dwustronnego działania: precyzyjne i dwukierunkowe sterowanie

Cylindry hydrauliczne dwustronnego działania reprezentują bardziej wszechstronną kategorię typów tłoków hydraulicznych. Cylindry te mają dwa otwory olejowe, umożliwiające przedostawanie się oleju pod ciśnieniem po obu stronach tłoka. Kiedy płyn wpływa do końca korka, tłok wysuwa się. Odwróć kierunek przepływu, wysyłając płyn do końca tłoczyska, a tłok cofa się pod kontrolowanym ciśnieniem hydraulicznym.

To dwukierunkowe sterowanie hydrauliczne zapewnia szereg korzyści operacyjnych. Po pierwsze, zarówno wysuwanie, jak i cofanie zachodzą z prędkościami określonymi przez natężenie przepływu płynu, a nie siły zewnętrzne, co umożliwia przewidywalne czasy cykli. Po drugie, system może generować znaczną siłę ciągnącą podczas wciągania, a nie tylko siłę pchania podczas rozciągania. W przypadku sprzętu takiego jak ramiona koparki, platformy podnośnikowe i prasy produkcyjne zdolność uciągu jest często tak samo ważna jak zdolność pchania.

Typy tłoków hydraulicznych dwustronnego działania również utrzymują stałą siłę na całej długości skoku, przy założeniu stałego ciśnienia i przepływu. Ta jednorodność ma znaczenie w precyzyjnych procesach produkcyjnych, gdzie ładunek musi poruszać się ze stałą prędkością niezależnie od położenia. Kompromisem jest zwiększona złożoność. Cylindry dwustronnego działania wymagają bardziej wyrafinowanych układów zaworów do kontroli przepływu dwukierunkowego, dodatkowych uszczelek wytrzymujących ciśnienie po obu stronach tłoka i zazwyczaj kosztują o 30–50% więcej niż porównywalne konstrukcje jednostronnego działania.

Warto zwrócić uwagę na jeden szczegół techniczny: w cylindrze dwustronnego działania z pojedynczym prętem wystającym z jednego końca, efektywne powierzchnie po obu stronach tłoka są różne. Koniec kołpaka ma pełny obszar otworu, ale koniec drążka ma obszar otworu pomniejszony o przekrój poprzeczny pręta. Ta różnica powierzchni oznacza, że prędkości wysuwania i wycofywania będą się różnić przy tym samym natężeniu przepływu, a siła rozciągania będzie większa niż siła wycofywania przy tym samym ciśnieniu. Inżynierowie muszą uwzględnić tę asymetrię podczas projektowania systemu, akceptując różnicę prędkości lub stosując zawory sterujące przepływem w celu zrównoważenia prędkości.

| Charakterystyczny | Złożone, wyższe koszty | Cylinder dwustronnego działania |

|---|---|---|

| Porty płynów | Jeden port, jedna aktywna komora | Dwa porty, dwie aktywne komory |

| Kierunek siły | Jednokierunkowy (tylko w trybie push) | Dwukierunkowy (pchnij i pociągnij) |

| Metoda wycofania | Siła zewnętrzna (sprężyna, grawitacja, obciążenie) | Sterowanie ciśnieniem hydraulicznym |

| Precyzja sterowania | Ograniczone (niekontrolowane cofanie) | Wysoka (pełna kontrola w obu kierunkach) |

| Złożoność i koszt | Proste, ekonomiczne | Złożone, wyższe koszty |

| Typowe zastosowania | Podnośniki, proste podnośniki, prasy | Koparki, windy, maszyny precyzyjne |

Specjalistyczne typy konstrukcyjne: klasyfikacje tłoków hydraulicznych oparte na geometrii

Oprócz podstawowego rozróżnienia na jednostronnego i dwustronnego działania, typy tłoków hydraulicznych dzielą się również na wyspecjalizowane konfiguracje konstrukcyjne. Każda geometria rozwiązuje określone wyzwania inżynieryjne związane z mocą wyjściową, długością skoku lub przestrzenią montażową.

Cylindry nurnikowe: maksymalna siła w konstrukcjach kompaktowych

Cylindry tłokowe stanowią jeden z najprostszych typów tłoków hydraulicznych pod względem konstrukcyjnym. Zamiast oddzielnej głowicy tłoka poruszającej się wewnątrz cylindra, cylinder nurnikowy wykorzystuje solidny siłownik, który wystaje bezpośrednio z cylindra. Siłownik ten działa zarówno jak tłok, jak i tłoczysko, popychając ładunek w miarę jego wysuwania.

Korzyści inżynieryjne wynikają z prostoty. Brak oddzielnego zespołu tłoka wymaga konserwacji mniejszej liczby uszczelek i mniejszej objętości wewnętrznej wymaganej do napełnienia płynem. Cylindry tłokowe zazwyczaj działają jako jednostki jednostronnego działania, rozciągające się pod ciśnieniem hydraulicznym i cofające się pod wpływem grawitacji lub zewnętrznej sprężyny. Dzięki temu idealnie nadają się do zastosowań związanych z podnoszeniem w pionie, gdzie ciężar ładunku zapewnia siłę powrotną.

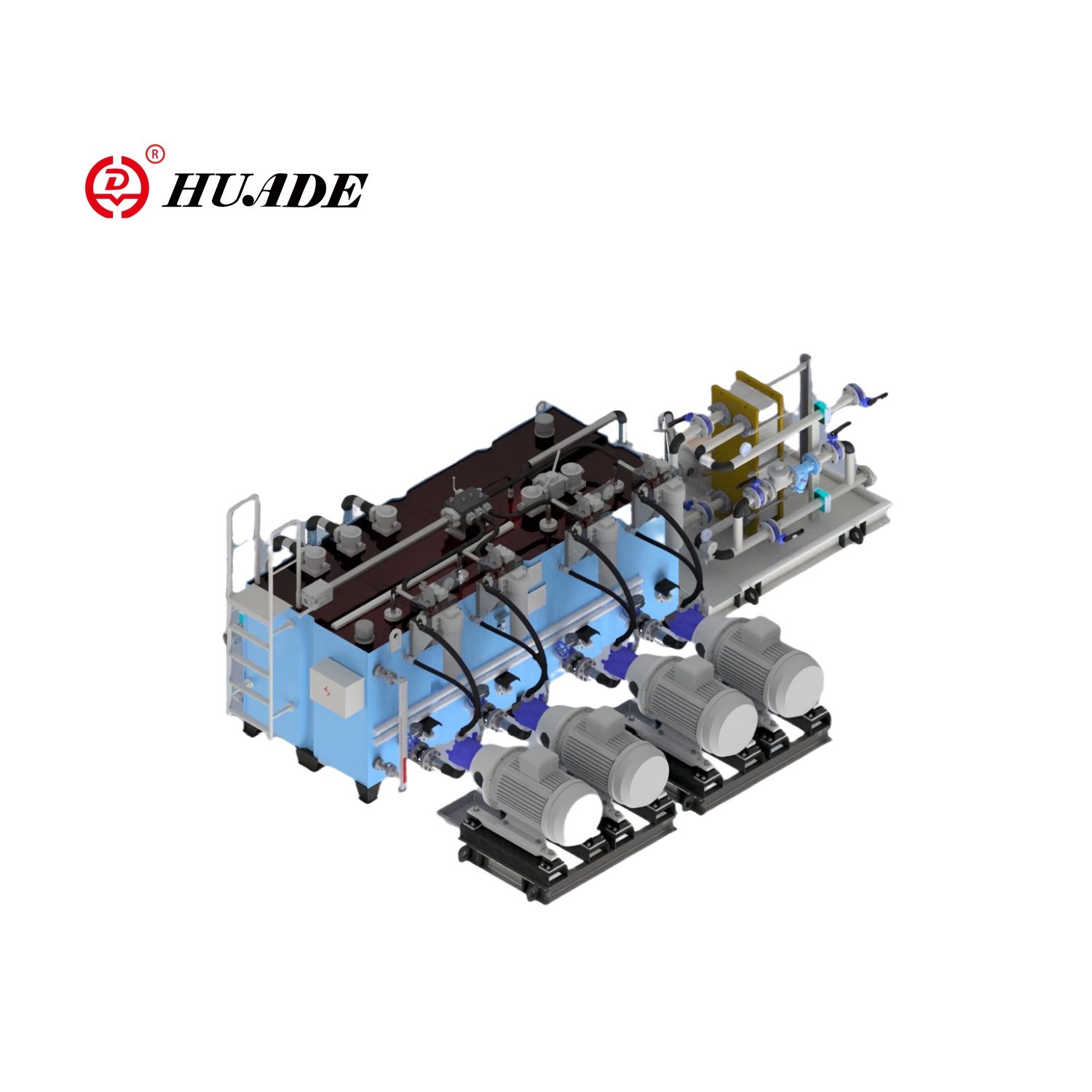

Typy tłoków hydraulicznych tłokowych doskonale sprawdzają się w sytuacjach wymagających dużej siły wyjściowej ze stosunkowo kompaktowego korpusu cylindra. Ponieważ cała średnica tłoczyska służy jako powierzchnia przenosząca nacisk, można uzyskać siły porównywalne z cylindrami o większej średnicy, wykorzystując przy tym mniejszą przestrzeń montażową. Prasy hydrauliczne, podnośniki o dużej wytrzymałości i prasy kuźnicze powszechnie wykorzystują konstrukcje tłokowe. Na morskich statkach wiertniczych cylindry nurnikowe wytrzymują ogromne siły potrzebne do pozycjonowania przewodów wiertniczych, a ich solidna konstrukcja wytrzymuje trudne warunki morskie.

Cylindry różnicowe: asymetria obszaru dźwigni

Cylindry różnicowe to zasadniczo cylindry dwustronnego działania z pojedynczym prętem wystającym z jednego końca, ale inżynierowie używają tego terminu szczególnie przy omawianiu obwodów wykorzystujących różnicę powierzchni pomiędzy dwiema powierzchniami tłoków. Koniec kołpaka ma pełną powierzchnię otworu, ale koniec pręta ma obszar pierścieniowy równy powierzchni otworu minus powierzchnia pręta.

Ta asymetria powoduje różne prędkości i siły w zależności od kierunku. Podczas rozciągania przy danym natężeniu przepływu tłok porusza się wolniej, ponieważ płyn wypełnia większą objętość korka. Podczas wycofywania mniejsza objętość końcówki tłoczyska oznacza większą prędkość tłoka przy tym samym natężeniu przepływu. W niektórych zastosowaniach celowo wykorzystuje się tę cechę — na przykład dźwig samojezdny może wymagać powolnego i mocnego wysuwania w celu podniesienia ładunku, a następnie szybszego cofania w celu zresetowania do następnego cyklu.

Różnicowe typy tłoków hydraulicznych stają się szczególnie interesujące, gdy są skonfigurowane w obwodach regeneracyjnych. W tej konfiguracji płyn opuszczający końcówkę tłoczyska podczas wysuwania jest zawracany i łączy się z przepływem pompy wpływającym do końcówki korka, zamiast wracać bezpośrednio do zbiornika. Ten zregenerowany przepływ skutecznie zwiększa całkowitą objętość wchodzącą do końca nasadki, znacznie zwiększając prędkość rozszerzania w warunkach niewielkiego obciążenia lub bez obciążenia. Kompromis polega na zmniejszeniu dostępnej siły, ponieważ zmniejsza się różnica ciśnień na tłoku. Inżynierowie zazwyczaj używają obwodów regeneracyjnych do szybkich ruchów zbliżania, a następnie przełączają się na standardową pracę, gdy w fazie pracy potrzebna jest pełna siła.

Mobilny sprzęt hydrauliczny, taki jak koparki i ładowarki przeładunkowe, w dużym stopniu opiera się na konstrukcjach cylindrów różnicowych. Możliwość uzyskania charakterystyki zmiennej prędkości bez dodatkowych zaworów upraszcza obwód hydrauliczny, zachowując jednocześnie wszechstronność niezbędną w przypadku złożonych cykli pracy.

Cylindry teleskopowe (wielostopniowe): maksymalny skok przy minimalnej przestrzeni

Siłowniki teleskopowe odpowiadają konkretnemu wyzwaniu inżynieryjnemu: uzyskiwaniu długich skoków wysuwania w przypadku cylindrów, które po złożeniu muszą mieścić się w ograniczonej przestrzeni. Te typy tłoków hydraulicznych wykorzystują zagnieżdżone rurki o coraz mniejszych średnicach, trochę jak zapadający się teleskop. Największa rura tworzy główną lufę, a każdy kolejny stopień jest umieszczony w środku, przy czym najmniejszy, najbardziej wewnętrzny stopień służy jako końcowy tłok.

Kiedy dostaje się płyn pod ciśnieniem, najpierw rozszerza się do najbardziej wewnętrznego etapu. Gdy ten etap osiąga swój limit, wypycha następny, większy etap na zewnątrz, tworząc płynne, sekwencyjne przedłużenie. W zależności od zastosowania cylindry teleskopowe mogą mieć trzy, cztery, pięć lub nawet więcej stopni. Pięciostopniowy cylinder teleskopowy może cofać się do 3 metrów, ale rozciągać się do 40 stóp lub więcej.

Kluczową specyfikacją teleskopowych typów tłoków hydraulicznych jest stosunek skoku do długości złożenia. Długość złożonego konwencjonalnego jednostopniowego cylindra jest równa skokowi plus niezbędnej przestrzeni montażowej i uszczelniającej — często w najlepszym przypadku stosunek 1:1. Konstrukcje teleskopowe zwykle osiągają przełożenia 3:1 lub 4:1, co czyni je niezbędnymi w wywrotkach, podnośnikach koszowych i wysięgnikach dźwigów, gdzie niezbędny jest większy zasięg, ale wymiary po złożeniu muszą pozostać kompaktowe do transportu i przechowywania.

Wybór materiału różni się w zależności od zastosowania. Aluminiowe cylindry teleskopowe służą lekkim platformom powietrznym, w których zmniejszenie masy ruchu posuwisto-zwrotnego poprawia czas cyklu i efektywność energetyczną. Wersje ze stali o dużej wytrzymałości radzą sobie z brutalnymi warunkami panującymi w wywrotkach górniczych i żurawiach samojezdnych, gdzie obciążenia udarowe i narażenie na środowisko wymagają maksymalnej trwałości. W zastosowaniach lotniczych i kosmicznych do uruchamiania drzwi ładunkowych wykorzystuje się teleskopowe tłoki hydrauliczne, które zapewniają wysoki stosunek skoku do długości, a jednocześnie spełniają rygorystyczne wymagania dotyczące masy dzięki aluminiowej konstrukcji z obróbką powierzchni odporną na korozję.

Cylindry tandemowe: wymuszanie mnożenia poprzez połączenie szeregowe

Cylindry tandemowe łączą dwa lub więcej tłoków szeregowo wzdłuż wspólnej linii środkowej, połączonych pojedynczym ciągłym prętem. Płyn pod ciśnieniem wpływa do obu komór jednocześnie, dociskając oba tłoki do wspólnego pręta. Takie rozwiązanie skutecznie podwaja siłę wyjściową w porównaniu z pojedynczym cylindrem o tej samej średnicy otworu.

Zasada mnożenia siły jest prosta. Jeśli każdy tłok ma powierzchnię A cali kwadratowych, a ciśnienie w układzie wynosi P PSI, pojedynczy tłok generuje siłę F = P × A. W przypadku dwóch tłoków w tandemie całkowita siła wynosi F = P × (A + A) = P × 2A, podwajając moc wyjściową bez konieczności stosowania większej średnicy otworu lub wyższego ciśnienia. W zastosowaniach, w których ograniczenia przestrzenne ograniczają rozmiar otworu, ale wymagana siła przekracza siłę, jaką może dostarczyć pojedynczy tłok, praktycznym rozwiązaniem są tłoki hydrauliczne typu tandem.

Oprócz zwielokrotniania siły konfiguracje tandemowe zapewniają lepszą stabilność i precyzję podczas ruchu. Układ z dwoma tłokami w naturalny sposób wytrzymuje obciążenia boczne lepiej niż pojedynczy długi tłok, zmniejszając ryzyko zużycia uszczelek w wyniku niewspółosiowości. Dzięki temu cylindry tandemowe nadają się do zadań precyzyjnego pozycjonowania w prasach produkcyjnych i sprzęcie montażowym.

W zastosowaniach lotniczych o krytycznym znaczeniu dla bezpieczeństwa ceniona jest nieodłączna redundancja typów tandemowych tłoków hydraulicznych. W systemach podwozi samolotów czasami stosuje się konfiguracje tandemowe, w których każda komora może działać niezależnie. Jeśli w jednej komorze nastąpi utrata ciśnienia lub awaria uszczelnienia, druga komora może w dalszym ciągu wytworzyć znaczną siłę wymaganą do wysunięcia lub wycofania przekładni, zapewniając poziom odporności na uszkodzenia, któremu nie są w stanie dorównać zwykłe cylindry. Ta nadmiarowość odbywa się kosztem zwiększonej długości, wagi i złożoności, ale w przypadku systemów, w których awaria jest niedopuszczalna, kompromis jest uzasadniony.

| Typ | Tryb pracy | Kluczowa cecha konstrukcyjna | Podstawowa zaleta | Typowe zastosowania |

|---|---|---|---|---|

| Tłok (Tłok) | Jednodziałające | Solidny tłok służy jako tłok | Maksymalna gęstość siły, solidna konstrukcja | Podnośniki hydrauliczne, prasy kuźnicze, podnośniki pionowe |

| Różnicowy | Podwójne działanie | Pojedynczy tłoczysko, asymetryczne obszary tłoka | Charakterystyka zmiennej prędkości, zdolność obwodu regeneracyjnego | Żurawie samojezdne, koparki, roboty przemysłowe |

| Teleskopowy | Pojedyncze lub podwójne działanie | Zagnieżdżone etapy, sekwencyjne rozszerzanie | Maksymalny skok od minimalnej długości złożonej (stosunek 3:1 do 5:1) | Zaawansowane systemy uszczelniające i zarządzanie tarciem |

| Tandem | Podwójne działanie | Dwa tłoki połączone szeregowo na wspólnym tłoczysku | Prasy ciężkie, podwozia samolotów, precyzyjne pozycjonowanie | Prasy ciężkie, podwozia samolotów, precyzyjne pozycjonowanie |

Inżynieria wydajności: obliczanie parametrów siły i prędkości

Zrozumienie teoretycznej wydajności różnych typów tłoków hydraulicznych wymaga ilościowej analizy charakterystyki siły wyjściowej i prędkości. Obliczenia te stanowią podstawę prawidłowego doboru rozmiaru cylindra i projektu systemu.

Równanie siły ma fundamentalne znaczenie dla wszystkich typów tłoków hydraulicznych. Siła rozciągająca równa się ciśnieniu pomnożonemu przez powierzchnię tłoka: F = P × A. W przypadku tłoka o średnicy otworu D powierzchnia wynosi A = π × D² ÷ 4. W praktycznych jednostkach, jeśli D mierzy się w calach, a P w PSI, siła F wyraża się w funtach. Na przykład tłok o średnicy 3 cali i ciśnieniu 2000 PSI zapewnia F = 2000 × (3,14159 × 9 ÷ 4) = około 14137 funtów siły pchającej.

Obliczenia siły wycofania muszą uwzględniać powierzchnię pręta. Jeżeli średnica pręta wynosi d, efektywna powierzchnia końca pręta wynosi A_rod = π × (D² - d²) ÷ 4. Przy tym samym ciśnieniu siła wycofania wynosi F_retract = P × A_rod. Z tego powodu tłoki hydrauliczne dwustronnego działania z asymetrycznymi tłoczyskami zawsze ciągną z mniejszą siłą niż pchają, co należy wziąć pod uwagę podczas analizy obciążenia.

Obliczenia prędkości zależą od natężenia przepływu i powierzchni efektywnej. Jeżeli pompa dostarcza Q galonów na minutę do obszaru tłoka A (w calach kwadratowych), prędkość rozszerzania V w calach na minutę wynosi V = 231 × Q ÷ A. Stała 231 przelicza galony na cale sześcienne (jeden galon równa się 231 cali sześciennych). Zależność ta pokazuje, dlaczego prędkość wycofywania przekracza prędkość wysuwania w cylindrach różnicowych — mniejsza powierzchnia końcówki tłoczyska oznacza, że to samo natężenie przepływu powoduje wyższą prędkość.

Różnicowe typy tłoków hydraulicznych stają się szczególnie interesujące, gdy są skonfigurowane w obwodach regeneracyjnych. W tej konfiguracji płyn opuszczający końcówkę tłoczyska podczas wysuwania jest zawracany i łączy się z przepływem pompy wpływającym do końcówki korka, zamiast wracać bezpośrednio do zbiornika. Ten zregenerowany przepływ skutecznie zwiększa całkowitą objętość wchodzącą do końca nasadki, znacznie zwiększając prędkość rozszerzania w warunkach niewielkiego obciążenia lub bez obciążenia. Kompromis polega na zmniejszeniu dostępnej siły, ponieważ zmniejsza się różnica ciśnień na tłoku. Inżynierowie zazwyczaj używają obwodów regeneracyjnych do szybkich ruchów zbliżania, a następnie przełączają się na standardową pracę, gdy w fazie pracy potrzebna jest pełna siła.

Wybór odpowiedniego typu tłoka hydraulicznego do danego zastosowania

Wybór pomiędzy różnymi typami tłoków hydraulicznych wymaga dopasowania możliwości technicznych do wymagań aplikacji. Decyzja ta ma wpływ na wydajność, niezawodność, koszty konserwacji i złożoność systemu.

W przypadku zastosowań wymagających siły jednokierunkowej i przewidywalnej charakterystyki obciążenia, najbardziej ekonomiczne i niezawodne rozwiązanie stanowią typy tłoków hydraulicznych jednostronnego działania. Prasy hydrauliczne, które przepychają materiał przez matrycę formującą, nie wymagają napędzanych suwów powrotnych — wystarczy grawitacja lub sprężyna powrotna. Podobnie podnośniki pionowe korzystają z konstrukcji jednostronnego działania, ponieważ ciężar ładunku w naturalny sposób chowa cylinder. Prostota oznacza mniej uszczelek, które mogą ulec uszkodzeniu, mniejszą złożoność zaworu i niższy całkowity koszt systemu.

Gdy istotne jest sterowanie dwukierunkowe, konieczne stają się siłowniki dwustronnego działania. Siłowniki łyżki koparki muszą ciągnąć z kontrolowaną siłą, aby zamknąć łyżkę, i pchać z kontrolowaną siłą, aby zrzucić materiał. Stoły podnośne muszą opuszczać ładunki z bezpieczną, regulowaną prędkością, a nie spadać pod wpływem grawitacji. Automatyzacja produkcji wymaga precyzyjnego pozycjonowania w obu kierunkach. Zastosowania te uzasadniają dodatkowy koszt i złożoność typów tłoków hydraulicznych dwustronnego działania, ponieważ w inny sposób nie można spełnić wymagań funkcjonalnych.

Siłowniki różnicowe nadają się do zastosowań, w których zaletą jest zmienna charakterystyka prędkości. Sprzęt mobilny często korzysta z dużych prędkości zbliżania się podczas jazdy bez ładunku, a następnie niższych prędkości pod obciążeniem. Obwody regeneracyjne mogą szybko się rozciągać w fazach pozycjonowania, a następnie przełączać się na działanie standardowe w fazach pracy, optymalizując czas cyklu bez konieczności stosowania pomp o zmiennym wydatku lub skomplikowanych zaworów proporcjonalnych.

Bề mặt lắp đặt

Wymagania dotyczące siły wykraczające poza standardowe rozmiary otworów mogą wymagać zastosowania tandemowych tłoków hydraulicznych lub konstrukcji tłoków. Prasy kuźnicze generujące siłę tysięcy ton często wykorzystują wiele cylindrów tandemowych ustawionych równolegle. Cylindry tłokowe zapewniają maksymalną gęstość siły, gdy zastosowanie pozwala na orientację pionową i powrót grawitacyjny.

Czynniki środowiskowe wpływają na wybór materiałów i uszczelek w przypadku dowolnego typu tłoka hydraulicznego. Zastosowania morskie wymagają powłok i uszczelek odpornych na korozję, odpornych na działanie słonej wody. Procesy produkcyjne w wysokich temperaturach wymagają uszczelek przystosowanych do ciągłej pracy w temperaturach powyżej 200°F. Sprzęt do przetwarzania żywności musi wykorzystywać zatwierdzone przez FDA materiały uszczelniające i wykończenia powierzchni, które nie będą siedliskiem bakterii.

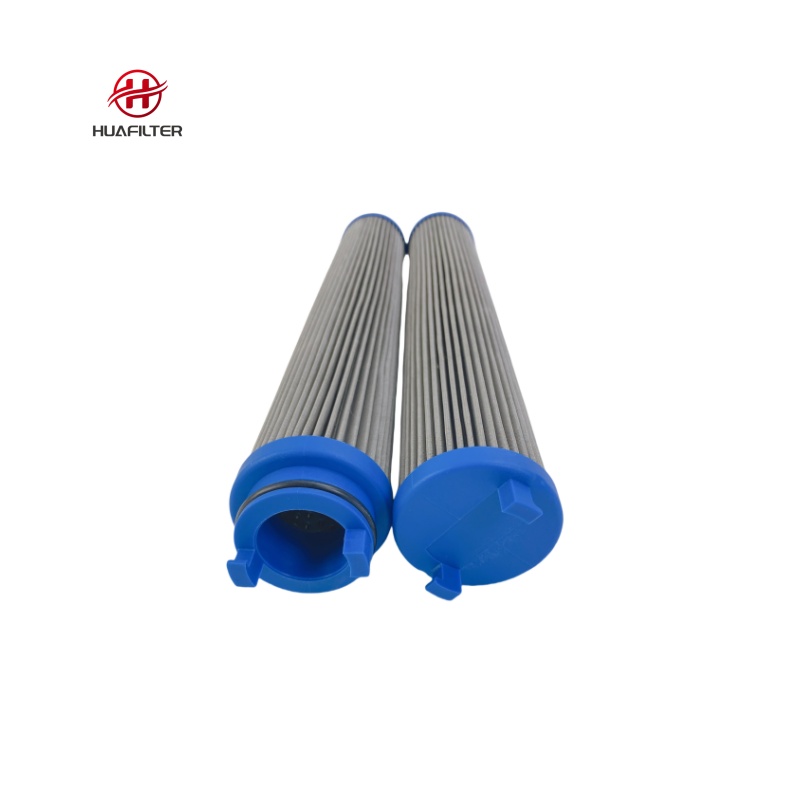

Zaawansowane systemy uszczelniające i zarządzanie tarciem

Niezawodność i żywotność wszystkich typów tłoków hydraulicznych zależą w dużej mierze od konstrukcji uszczelnienia i doboru materiałów. Uszczelnienia zapobiegają wyciekom płynu, wykluczają zanieczyszczenia i zarządzają tarciem pomiędzy ruchomymi elementami. Zrozumienie technologii uszczelnień jest niezbędne do utrzymania długoterminowej wydajności cylindra.

Uszczelki tłoczyska zapobiegają ucieczce płynu pod ciśnieniem obok tłoczyska w miejscu jego wyjścia z cylindra. W zastosowaniach niskociśnieniowych zwykle stosuje się uszczelki wargowe, które mają elastyczną krawędź uszczelniającą, która styka się z powierzchnią pręta w wyniku zakłóceń mechanicznych i ciśnienia płynu. Działają one dobrze do około 1500 PSI. Układy o wyższym ciśnieniu wymagają uszczelek w kształcie litery U, które mają przekrój poprzeczny w kształcie litery U, który umożliwia ciśnienie płynu pobudzające wargi uszczelniające. Wraz ze wzrostem ciśnienia uszczelka rozszerza się zarówno na pręt, jak i rowek, automatycznie tworząc mocniejsze uszczelnienie.

Wybór materiału uszczelnienia znacząco wpływa na wydajność różnych typów tłoków hydraulicznych. Poliuretan (PU) dominuje w zastosowaniach przemysłowych ze względu na doskonałą odporność na zużycie i odporność na ciśnienie. Specjalistyczne formuły poliuretanowe o wysokiej twardości wytrzymują ciśnienia przekraczające 4000 PSI w ciężkim sprzęcie mobilnym. Typowy zakres temperatur uszczelek PU waha się od -45°C do 120°C i obejmuje większość środowisk przemysłowych. Ograniczeniem jest podatność na hydrolizę w wysokotemperaturowych płynach na bazie wody.

Politetrafluoroetylen (PTFE) wyróżnia się zgodnością chemiczną i niskim tarciem. Uszczelki PTFE są odporne na praktycznie wszystkie płyny hydrauliczne i media korozyjne, dzięki czemu idealnie nadają się do urządzeń do przetwarzania chemicznego i zastosowań wysokotemperaturowych. Materiał ten teoretycznie funkcjonuje w ekstremalnym zakresie temperatur od -200°C do 260°C, choć praktyczne ograniczenia zwykle zależą od elastomerowych pierścieni aktywujących współpracujących z elementami PTFE. Niski współczynnik tarcia oznacza, że uszczelki PTFE zmniejszają zjawisko stick-slip i poprawiają wydajność w zastosowaniach związanych z precyzyjnym pozycjonowaniem.

Polieteroeteroketon (PEEK) to najwyższej jakości materiał uszczelniający do stosowania w ekstremalnych warunkach. PEEK przewyższa PTFE w zastosowaniach wymagających dużych naprężeń mechanicznych, wysokiego ciśnienia lub dużego zużycia. Materiał wykazuje doskonałą odporność na pełzanie pod długotrwałym obciążeniem i zachowuje integralność strukturalną w temperaturach, w których zawodzą inne tworzywa sztuczne. Uszczelnienia PEEK kosztują znacznie więcej niż PU lub PTFE, ale w zastosowaniach lotniczych i kosmicznych o krytycznym znaczeniu dla bezpieczeństwa lub w ciężkich prasach przemysłowych, gdzie awaria uszczelnienia może mieć katastrofalne skutki, inwestycja jest uzasadniona.

Geometria rowka uszczelki wpływa na tarcie dynamiczne w równym stopniu, jak na wybór materiału. Badania pokazują, że wymiary rowka bezpośrednio wpływają na rozkład nacisku stykowego na powierzchni uszczelniającej. Kiedy głębokość rowka maleje, maksymalny nacisk styku pomiędzy uszczelką a tłoczyskiem może wzrosnąć z 2,2 MPa do 2,5 MPa, zasadniczo zmieniając zachowanie tarcia. Tolerancje produkcyjne otworu cylindra również wpływają na konsystencję tarcia. Jeśli prostoliniowość i okrągłość otworu odbiega od specyfikacji, uszczelka podlega zmiennym naciskom kontaktowym podczas skoku, co może powodować ruch drgający przy niskich prędkościach.

Tarcie w tłokach hydraulicznych składa się z kilku elementów: tarcia uszczelnienia, tarcia pierścienia prowadzącego i oporu płynu. Zwykle dominuje tarcie uszczelnienia, które odpowiada za 60–80% całkowitego oporu. Właściwa konstrukcja uszczelnienia równoważy skuteczność uszczelnienia ze stratami tarcia. Nadmierny nacisk kontaktowy zapewnia szczelną pracę, ale zwiększa wytwarzanie ciepła, przyspiesza zużycie i zmniejsza wydajność. Niewystarczający nacisk kontaktowy zmniejsza tarcie, ale umożliwia wyciek i zanieczyszczenie. Zaawansowana analiza elementów skończonych podczas projektowania rowka uszczelniającego pomaga zoptymalizować tę równowagę dla konkretnych zastosowań.

| Tworzywo | Maksymalne ciśnienie znamionowe | Zakres temperatury roboczej | Kluczowe zalety | Typowe zastosowania |

|---|---|---|---|---|

| Poliuretan (PU) | Do 4000+ PSI | -45°C do 120°C | Doskonała odporność na zużycie, zdolność do wysokiego ciśnienia, ekonomiczność | Maszyny przemysłowe, urządzenia mobilne, hydraulika ogólna |

| PTFE | Wysoka (wymaga elektryzatora) | -200°C do 260°C (limity praktyczne są różne) | Ekstremalna kompatybilność chemiczna, najniższy współczynnik tarcia | Obróbka chemiczna, systemy wysokotemperaturowe, precyzyjne pozycjonowanie |

| ZERKAĆ | Niezwykle wysoki | Szeroki zakres, doskonała stabilność w wysokich temperaturach | Doskonała wytrzymałość mechaniczna, odporność na pełzanie, ekstremalne warunki | Sterowanie w przemyśle lotniczym, ciężkie prasy przemysłowe, systemy krytyczne dla bezpieczeństwa |

| NBR (nitryl) | Umiarkowany | -40°C do 120°C | Dobra ogólna kompatybilność, szeroko dostępna, niska cena | Standardowe wyposażenie hydrauliczne, ogólne zastosowanie przemysłowe |

Kontrola końca skoku: systemy amortyzacji w zastosowaniach dynamicznych

Praca z dużą prędkością tłoków hydraulicznych generuje znaczną energię kinetyczną, która musi zostać bezpiecznie rozproszona na końcu skoku. Bez odpowiedniej amortyzacji tłok gwałtownie uderza w zaślepkę, powodując obciążenia udarowe, które uszkadzają komponenty, generują hałas i skracają żywotność systemu.

Układy amortyzujące działają poprzez ograniczenie przepływu płynu, gdy tłok zbliża się do końca skoku. Zwężający się trzpień lub tłok wchodzi do dopasowanej kieszeni w zaślepce, stopniowo zmniejszając obszar przepływu wylotowego. Uwięziony płyn musi następnie wydostać się przez stały otwór lub regulowany zawór iglicowy, tworząc przeciwciśnienie, które płynnie spowalnia tłok. Zawór zwrotny zazwyczaj umożliwia swobodny przepływ podczas zmiany kierunku, aby uniknąć ograniczania przyspieszenia.

Dwa główne projekty amortyzacji występują w różnych typach tłoków hydraulicznych. Poduszki typu spear wykorzystują wydłużony, stożkowy element wystający z tłoka lub pręta, który wchodzi do kieszeni kołpaka końcowego. Luz pierścieniowy pomiędzy włócznią a kieszenią, w połączeniu z regulowanym zaworem iglicowym, kontroluje prędkość zwalniania. Konstrukcja ta wymaga znacznej przestrzeni w zaślepce końcowej dla zespołu kieszeni i zaworu. Zamiast tego poduszki tłokowe wykorzystują żeliwny pierścień na samym tłoku, współpracujący z precyzyjnie dobranym otworem w pokrywie końcowej. Takie podejście pozwala zaoszczędzić miejsce, ale oferuje mniejszą elastyczność regulacji.

Regulowane poduszki pozwalają operatorom dostosować charakterystykę hamowania do obciążenia i prędkości. Jednak wiąże się to również z ryzykiem. Jeśli operatorzy dążą do produktywności, minimalizując ograniczenia poduszki, mogą nie zdawać sobie sprawy, że poświęcają długoterminową niezawodność na krótkoterminową poprawę czasu cykli. Poduszki stałe eliminują to ryzyko, ale nie przystosowują się do zmieniających się warunków.

Intensyfikacja nacisku staje się problemem w końcowej fazie amortyzacji. Gdy tłok spręża płyn w kurczącej się objętości, ciśnienie może wzrosnąć znacznie powyżej ciśnienia w układzie, szczególnie przy dużych prędkościach. Pokrywy końcowe cylindrów i uszczelki muszą być przystosowane do wytrzymania tych przejściowych szczytów ciśnienia, a nie tylko nominalnego ciśnienia roboczego. Czynnik ten staje się krytyczny w zastosowaniach o dużej liczbie cykli, takich jak zautomatyzowane linie produkcyjne, gdzie rocznie występują miliony amortyzowanych zatrzymań.

Patrząc w przyszłość: pojawiające się trendy w technologii tłoków hydraulicznych

Rozwój typów tłoków hydraulicznych stale postępuje, ponieważ producenci wdrażają inteligentne technologie, zaawansowane materiały i wyrafinowane systemy sterowania. Zrozumienie tych trendów pomaga inżynierom określić systemy, które pozostaną konkurencyjne i sprawne przez lata.

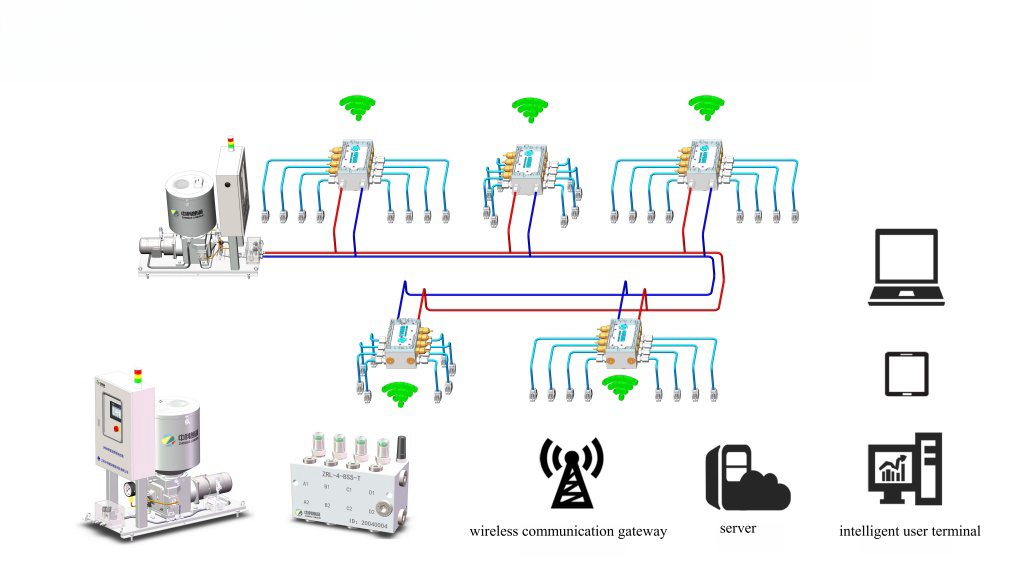

Inteligentna integracja butli stanowi najważniejszy aktualny trend. Cylindry hydrauliczne tradycyjnie funkcjonowały jako pasywne elementy mechaniczne, ale nowoczesne warianty zawierają magnetostrykcyjne czujniki położenia, które zapewniają bezwzględne sprzężenie zwrotne położenia bez konieczności ponownej kalibracji po utracie mocy. Czujniki te generują ciągłe sygnały elektroniczne wskazujące dokładne położenie pręta, umożliwiając sterowanie w pętli zamkniętej i zautomatyzowaną pracę. Zasada bezdotykowego wykrywania eliminuje zużycie, zapewniając stałą dokładność przez miliony cykli.

Dodanie łączności IoT do wykrywania położenia stwarza możliwości konserwacji predykcyjnej. Czujniki monitorujące ciśnienie, temperaturę i liczbę cykli w całym układzie hydraulicznym generują strumienie danych, które ujawniają rozwijające się problemy, zanim wystąpi awaria. Stopniowy wzrost temperatury roboczej może wskazywać na zużycie lub zanieczyszczenie uszczelki. Wahania ciśnienia podczas rozciągania mogą sygnalizować awarię zaworu lub zapowietrzenie płynu. Systemy zdalnego monitorowania ostrzegają zespoły konserwacyjne o tych warunkach, gdy sprzęt jest nadal sprawny, zapobiegając nieoczekiwanym przestojom.

Postęp w materiałoznawstwie zmniejsza wagę przy jednoczesnym zachowaniu wytrzymałości typów tłoków hydraulicznych. Stopy aluminium o wysokiej wytrzymałości zastępują stal w zastosowaniach, w których redukcja masy uzasadnia wyższy koszt materiału. Lżejsze cylindry szczególnie odnoszą korzyści w sprzęcie lotniczym i mobilnym, ponieważ zmniejszona masa poprawia oszczędność paliwa i ładowność. Obróbka powierzchni elementów aluminiowych — anodowanie, niklowanie lub specjalistyczne powłoki — zapewnia odporność na korozję porównywalną ze stalą.

W procesach produkcyjnych osiąga się obecnie węższe tolerancje prostoliniowości, okrągłości i wykończenia powierzchni otworu. Lepsza jakość otworu bezpośrednio przekłada się na lepszą wydajność uszczelnienia i zmniejszone tarcie. Procesy honowania mogą teraz zapewniać wykończenie powierzchni Ra poniżej 0,2 mikrometra, minimalizując zużycie uszczelek i wydłużając ich żywotność. Laserowe systemy pomiarowe weryfikują dokładność wymiarową z dokładnością do mikronów, zapewniając stałą jakość w całej serii produkcyjnej.

Obróbka powierzchni prętów ewoluowała poza tradycyjne chromowanie. Natryskiwanie paliwa tlenowego (HVOF) z dużą prędkością powoduje osadzanie niezwykle twardych, odpornych na zużycie powłok. Napawanie laserowe łączy stopy ochronne z powierzchniami prętów, tworząc wiązania metalurgiczne lepsze niż platerowanie. Te zaawansowane metody obróbki są odporne na korozję i ścieranie lepiej niż chrom, a jednocześnie pozwalają uniknąć problemów środowiskowych związanych z procesami powlekania chromem sześciowartościowym.

Technologia cyfrowych bliźniaków zmienia sposób, w jaki producenci opracowują i testują typy tłoków hydraulicznych. Stworzenie wirtualnego modelu cylindra umożliwia inżynierom symulację wydajności w różnych warunkach bez konieczności budowania fizycznych prototypów. Analiza elementów skończonych bada rozkład naprężeń w krytycznych komponentach. Obliczeniowa dynamika płynów ujawnia wzorce przepływu i spadki ciśnienia w obrębie złożonych geometrii portów. Te wirtualne narzędzia przyspieszają cykle rozwojowe i umożliwiają optymalizację, która byłaby niepraktyczna w przypadku samych testów fizycznych.

Pojawiają się hybrydowe systemy zasilania, które łączą sterowanie hydrauliczne i elektryczne. W niektórych zastosowaniach lepsza jest gęstość mocy hydraulicznej w przypadku ciężkich faz pracy, ale preferowane jest uruchamianie elektryczne w celu precyzyjnego pozycjonowania lub przemieszczania lekkich ładunków. Opracowanie cylindrów integrujących się z architekturą hybrydową wymaga ponownego przemyślenia tradycyjnych typów tłoków hydraulicznych w celu uwzględnienia elektronicznych interfejsów sterujących i odzyskiwania energii regeneracyjnej.

Dokonanie właściwego wyboru dla swojego systemu

Pomyślne zastosowanie typów tłoków hydraulicznych w rzeczywistych systemach wymaga zrównoważenia wielu czynników technicznych i ekonomicznych. Prostota i niezawodność siłowników jednostronnego działania czyni je idealnymi, gdy charakterystyka obciążenia w naturalny sposób zapewnia siłę powrotną, a prędkość cofania nie jest krytyczna. Siłowniki dwustronnego działania są niezbędne, gdy aplikacje wymagają kontrolowanej dwukierunkowej siły i prędkości, co wiąże się z dodatkowymi kosztami i złożonością.

Specjalistyczne geometrie uwzględniają określone ograniczenia. Cylindry tłokowe maksymalizują siłę wyjściową w instalacjach kompaktowych. Konstrukcje teleskopowe spełniają wymagania dotyczące długiego skoku w ograniczonej przestrzeni. Konfiguracje tandemowe zwielokrotniają siłę bez zwiększania rozmiaru otworu i ciśnienia. Cylindry różnicowe z obwodami regeneracyjnymi optymalizują charakterystykę prędkości i siły dla różnych warunków obciążenia.

Wybór uszczelnienia wpływa na długoterminową niezawodność w równym stopniu, jak typ cylindra. Dopasuj materiał uszczelnienia do rodzaju cieczy, zakresu temperatur i poziomów ciśnienia. Należy wziąć pod uwagę, że PEEK przewyższa inne materiały w środowiskach o ekstremalnych obciążeniach mechanicznych, podczas gdy PTFE wyróżnia się zgodnością chemiczną i redukcją tarcia. Należy pamiętać, że geometria rowka i tolerancje produkcyjne wpływają na działanie uszczelnienia w równym stopniu, jak na właściwości materiału.

W miarę ewolucji typów tłoków hydraulicznych dzięki wbudowanym czujnikom i łączności z IoT należy priorytetowo traktować systemy obsługujące konserwację predykcyjną i zdalne monitorowanie. Koszt przyrostowy inteligentnych cylindrów często można odzyskać poprzez skrócenie przestojów i zoptymalizowanie harmonogramu konserwacji. Oceniaj dostawców w oparciu o ich zdolność do dostarczania nie tylko komponentów mechanicznych, ale także zintegrowanych rozwiązań z odpowiednimi interfejsami sterowania i możliwościami diagnostycznymi.

Tłok hydrauliczny pozostaje podstawowym elementem automatyki przemysłowej, sprzętu mobilnego i systemów produkcyjnych. Zrozumienie zasad działania, różnic konstrukcyjnych i charakterystyk działania różnych typów tłoków hydraulicznych umożliwia podejmowanie świadomych decyzji optymalizujących wydajność systemu przy jednoczesnej kontroli kosztów. Niezależnie od tego, czy projektujesz nowy system, czy modernizujesz istniejący sprzęt, dopasowanie odpowiedniego typu siłownika do konkretnych wymagań zapewnia niezawodne działanie i długą żywotność.