Wyobraź sobie, że możesz podnieść 50 ton za naciśnięciem jednego przycisku lub sterować ogromnym sprzętem budowlanym z milimetrową precyzją. To nie science fiction – to niesamowita rzeczywistość stacji hydraulicznych pracujących każdego dnia na całym świecie!

Od wysokich dźwigów budujących przyszłe drapacze chmur po precyzyjne ramiona robotyczne produkujące urządzenia medyczne ratujące życie, zasilacze hydrauliczne (HPU) to niedoceniani bohaterowie napędzający nasz współczesny świat. Te niezwykłe maszyny przekształcają prostą energię mechaniczną w niepowstrzymaną siłę hydrauliczną, dzięki czemu niemożliwe staje się możliwe.

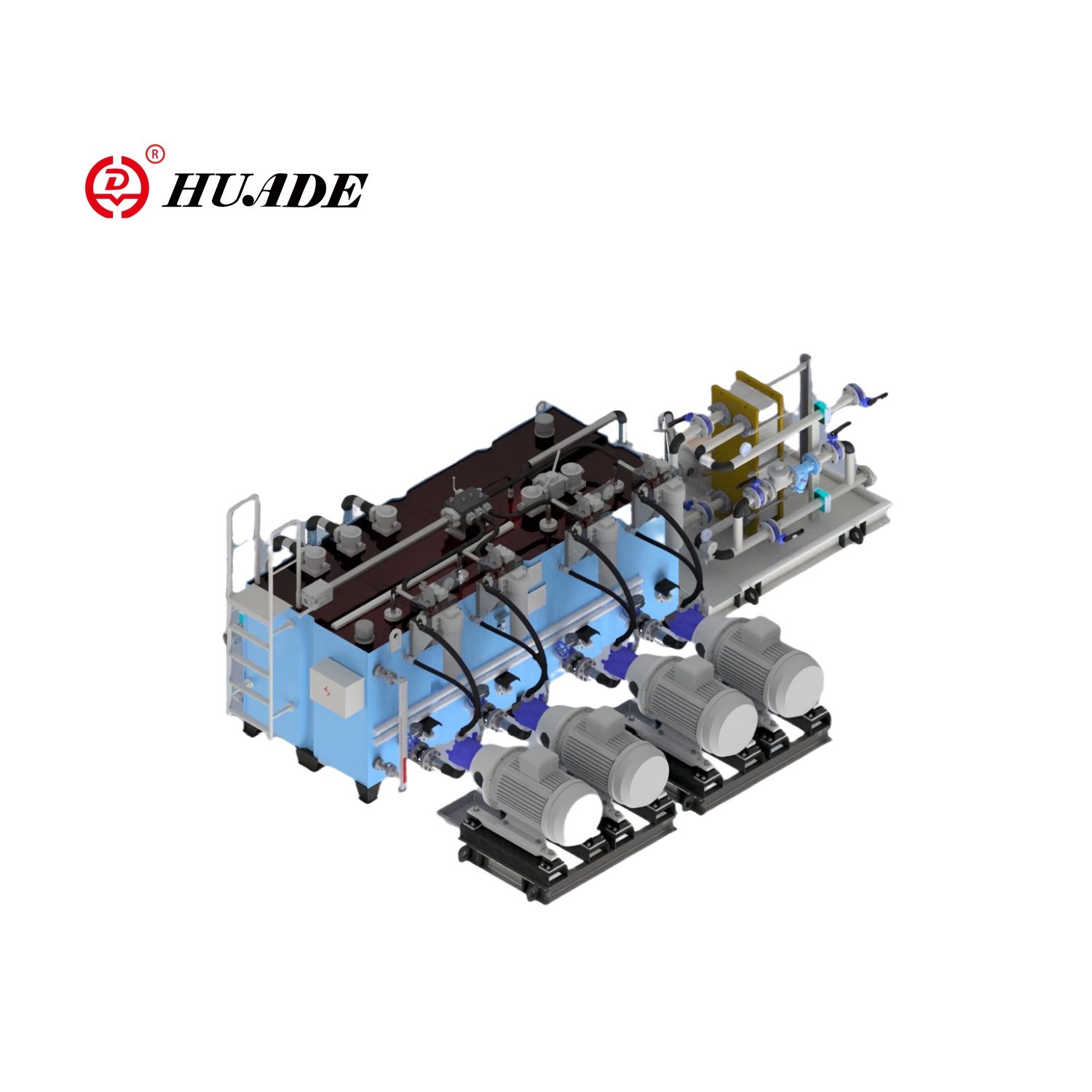

Stacja hydrauliczna – znana również jako agregat hydrauliczny, system HPU lub stacja pomp hydraulicznych – to znacznie więcej niż tylko sprzęt przemysłowy. To bijące serce niezliczonych gałęzi przemysłu, mnożnik siły, który pozwala ludziom przenosić góry i precyzyjne narzędzie, które kształtuje naszą przyszłość.

W tym obszernym przewodniku odkryjemy sekrety tych cudów inżynierii – od podstawowych zasad po najnowocześniejsze innowacje na rok 2025. Niezależnie od tego, czy jesteś początkującym inżynierem, ciekawskim studentem, czy profesjonalistą chcącym pogłębić swoją wiedzę, wkrótce odkryjesz, jak stacje hydrauliczne rewolucjonizują przemysł i tworzą możliwości, które jeszcze kilkadziesiąt lat temu wydawały się niemożliwe.

Co to jest stacja hydrauliczna?

Określa siłę.

Stacja hydrauliczna to kompletny system zasilania, który pompuje płyn (zwykle olej) pod wysokim ciśnieniem w celu obsługi urządzeń hydraulicznych. To jakby mieć potężną pompę wodną, ale zamiast pompować wodę do ogrodu, pompuje ona specjalny olej do napędzania ciężkich maszyn.

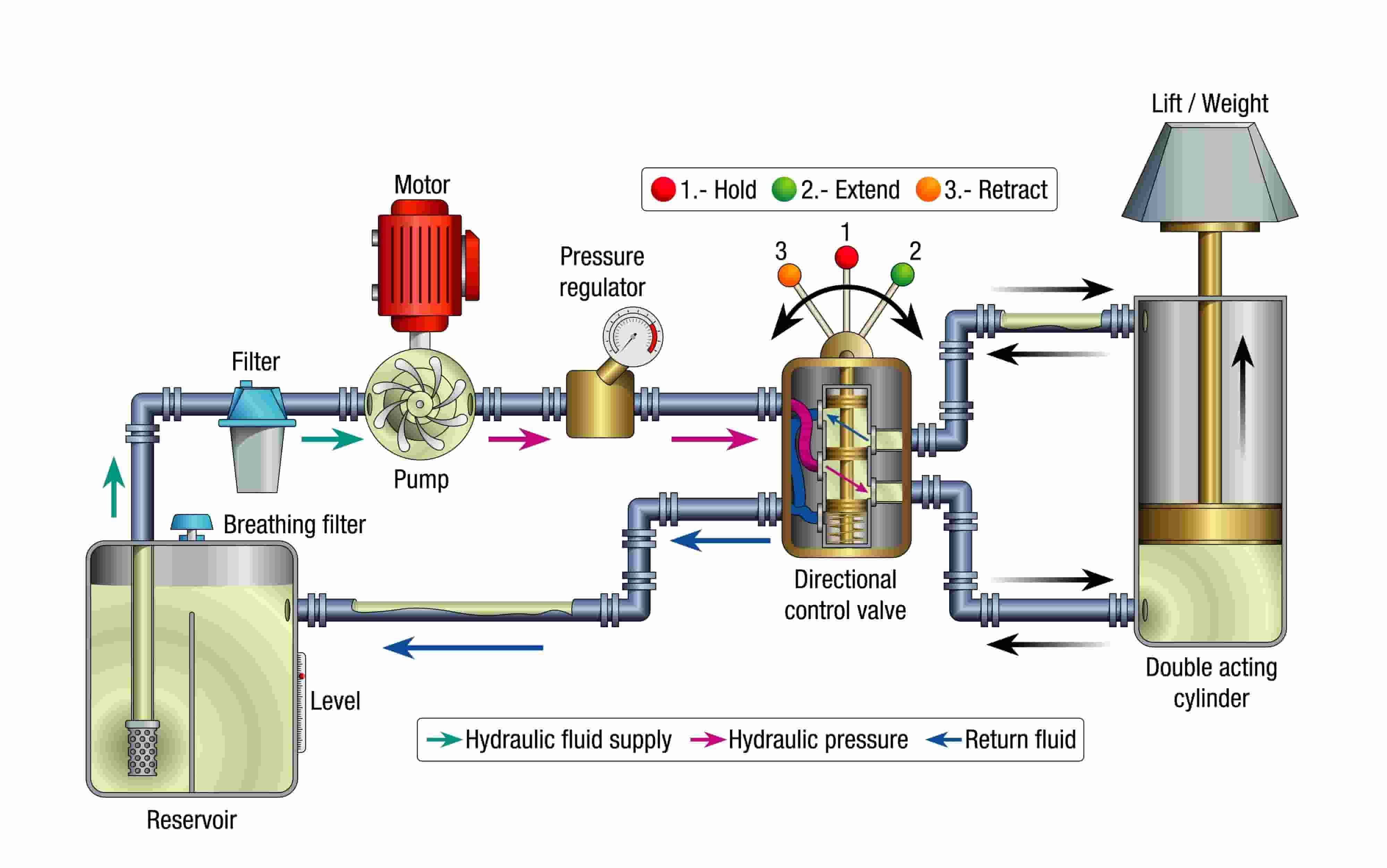

Stacja hydrauliczna składa się z kilku kluczowych współpracujących ze sobą części:

- Pompa wytwarzająca ciśnienie

- Silnik napędzający pompę

- Zbiornik do przechowywania płynu hydraulicznego

- Zawory kontrolujące przepływ i ciśnienie

- Filtry utrzymujące płyn w czystości

Co wyróżnia agregaty hydrauliczne?

Przepompownie hydrauliczne są wszędzie we współczesnym przemyśle, ponieważ oferują coś naprawdę niezwykłego – niesamowitą moc w wyjątkowo kompaktowej obudowie. Oto dlaczego te systemy HPU rewolucjonizują sposób, w jaki pracujemy:

- Wysoka moc wyjściowa:Mała stacja hydrauliczna może wygenerować siłę wystarczającą do podniesienia samochodu lub przeniesienia ton materiału.

- Precyzyjna kontrola:Operatorzy mogą kontrolować prędkość i siłę z niesamowitą dokładnością – idealnie nadaje się do delikatnych operacji.

- Niezawodność:Dobrze utrzymane stacje hydrauliczne mogą pracować latami bez większych problemów.

- Wszechstronność:Jedna stacja hydrauliczna może zasilać jednocześnie wiele urządzeń.

- Inteligencja (funkcja 2025):Zrozumienie działania stacji hydraulicznej jest łatwiejsze, jeśli prześledzisz całą podróż płynu:

Obliczane na podstawie przepływu i ciśnienia.

Prawo Pascala – podstawa

Wszystkie układy hydrauliczne działają zgodnie z prawem Pascala, odkrytym przez francuskiego naukowca Blaise'a Pascala w XVII wieku. Prawo to mówi, że gdy wywierasz ciśnienie na zamknięty płyn (np. olej w układzie zamkniętym), ciśnienie to rozkłada się równomiernie we wszystkich kierunkach.

Oto prosty sposób, aby to zrozumieć: Wyobraź sobie, że masz balon z wodą. Kiedy ściskasz jedną część, ciśnienie rozchodzi się równomiernie po całym balonie. Układy hydrauliczne wykorzystują tę zasadę do przenoszenia mocy.

Jak siła zostaje pomnożona

Prawdziwa magia dzieje się, gdy systemy hydrauliczne zwielokrotniają siłę. Oto jak:

Jeśli masz dwa połączone cylindry – jeden mały i jeden duży – i naciśniesz na mały, duży będzie pchał do góry ze znacznie większą siłą. Kompromis polega na tym, że duży cylinder przemieszcza się na krótszą odległość.

Właśnie dlatego podnośniki hydrauliczne mogą podnosić ciężkie samochody za pomocą małej pompy ręcznej!

Właściwości płynu hydraulicznego

Płyn stosowany w układach hydraulicznych to nie byle jaka ciecz. Posiada specjalne właściwości:

- Nieściśliwe:W przeciwieństwie do powietrza (które łatwo się spręża), olej hydrauliczny nie ulega dużej kompresji. Oznacza to, że cała presja, którą wytworzysz, zostanie przeniesiona bezpośrednio na pracę.

- Smarowniczy:Płyn smaruje również wszystkie ruchome części, zmniejszając zużycie.

- Przenikanie ciepła:Pomaga odprowadzać ciepło z gorących elementów.

- Stabilny:Dobry płyn hydrauliczny nie psuje się łatwo pod ciśnieniem i pod wpływem ciepła.

Kluczowe elementy stacji hydraulicznej

Komponenty do wytwarzania energii

Pompa hydrauliczna

Pompa jest sercem każdej stacji hydraulicznej. Zasysa płyn hydrauliczny ze zbiornika i wypycha go pod wysokim ciśnieniem. Istnieją trzy główne typy:

- Pompy zębate:Proste, niezawodne i niedrogie. Dobry do podstawowych zastosowań.

- Pompy łopatkowe:Cichszy i wydajniejszy. Stosowany w zastosowaniach średnio obciążonych.

- Pompy tłokowe:Najbardziej wydajny i precyzyjny. Stosowany do prac ciężkich i pod wysokim ciśnieniem.

Innowacje 2025: Nowoczesne pompy coraz częściej charakteryzują się zmienną wydajnością sterowaną elektronicznie, co pozwala na optymalizację przepływu i ciśnienia w czasie rzeczywistym w oparciu o rzeczywiste zapotrzebowanie na obciążenie.

Silnik elektryczny lub silnik

Zapewnia to moc mechaniczną potrzebną do uruchomienia pompy. Większość stacji hydraulicznych wykorzystuje silniki elektryczne, ponieważ są łatwe w sterowaniu, czyste i niezawodne. W przypadku jednostek przenośnych powszechne są silniki benzynowe lub wysokoprężne.

Postęp w roku 2025: Napędy o zmiennej częstotliwości (VFD) są obecnie standardem w większości instalacji przemysłowych, umożliwiając silnikom pracę z optymalnymi prędkościami i radykalnie zmniejszając zużycie energii.

Zbiornik hydrauliczny (zbiornik)

Zbiornik przechowuje płyn hydrauliczny i służy kilku celom: dostarczaniu zasilania do pompy, umożliwianiu oddzielania się pęcherzyków powietrza, chłodzeniu płynu i osadzaniu się zanieczyszczeń. Rozmiar zbiornika jest zazwyczaj 2-3 razy większy od natężenia przepływu pompy na minutę.

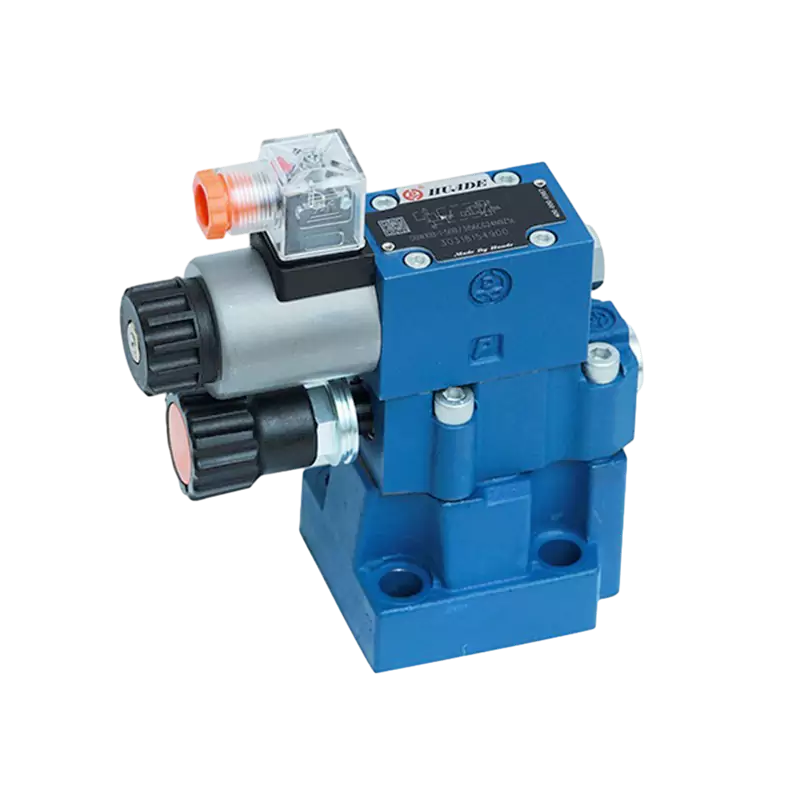

Elementy sterujące i zabezpieczające

- Zawór nadmiarowy ciśnienia:Kluczowy element bezpieczeństwa. Gdy ciśnienie staje się zbyt wysokie, zawór ten otwiera się automatycznie, aby zapobiec uszkodzeniu.

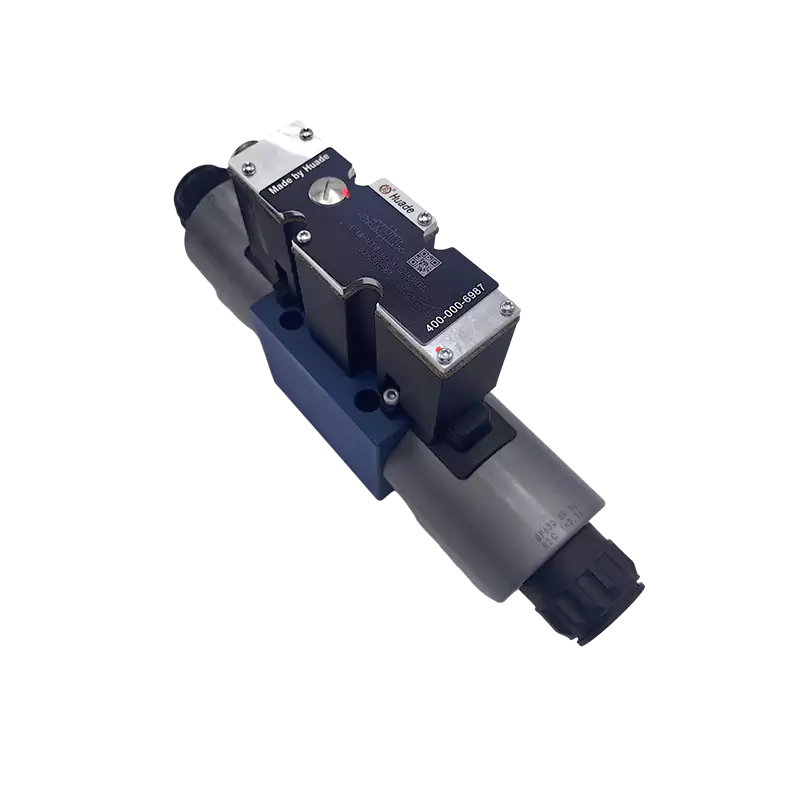

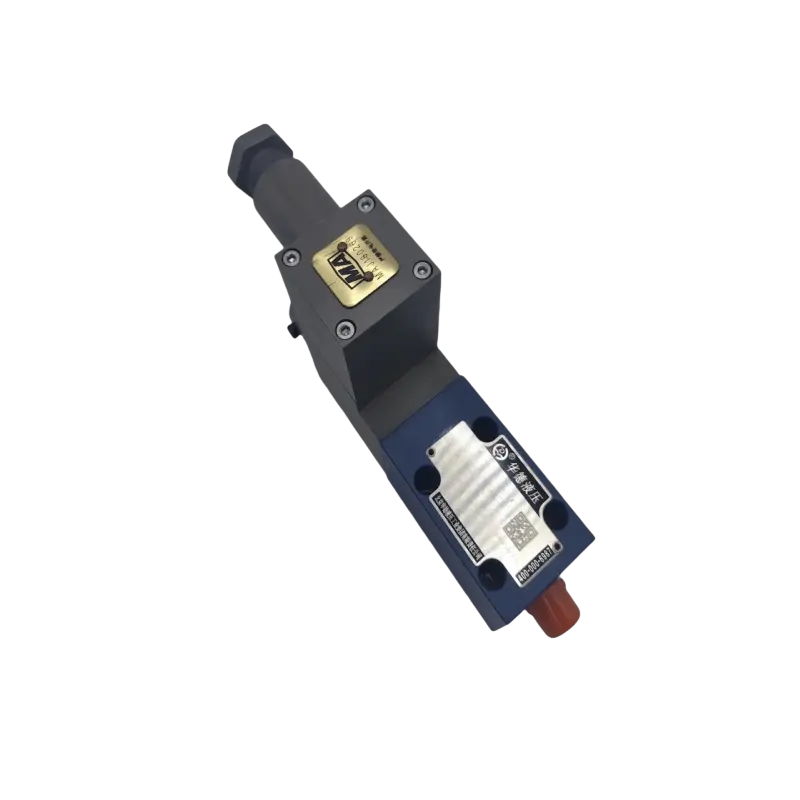

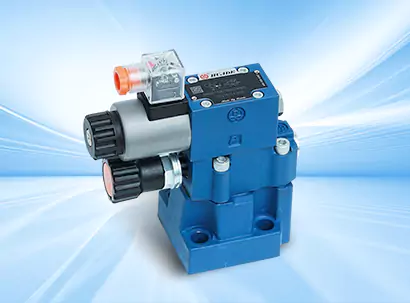

- Kierunkowe zawory sterujące:Kontrolują one miejsce przepływu płynu (wysuwanie, cofanie lub zatrzymywanie).Nowoczesne elektrohydrauliczne zawory proporcjonalne umożliwiają bezstopniową regulację.

- Contas de energia mais baixas graças ao controle de fluxo variávelReguluj prędkość przepływu płynu, kontrolując prędkość.

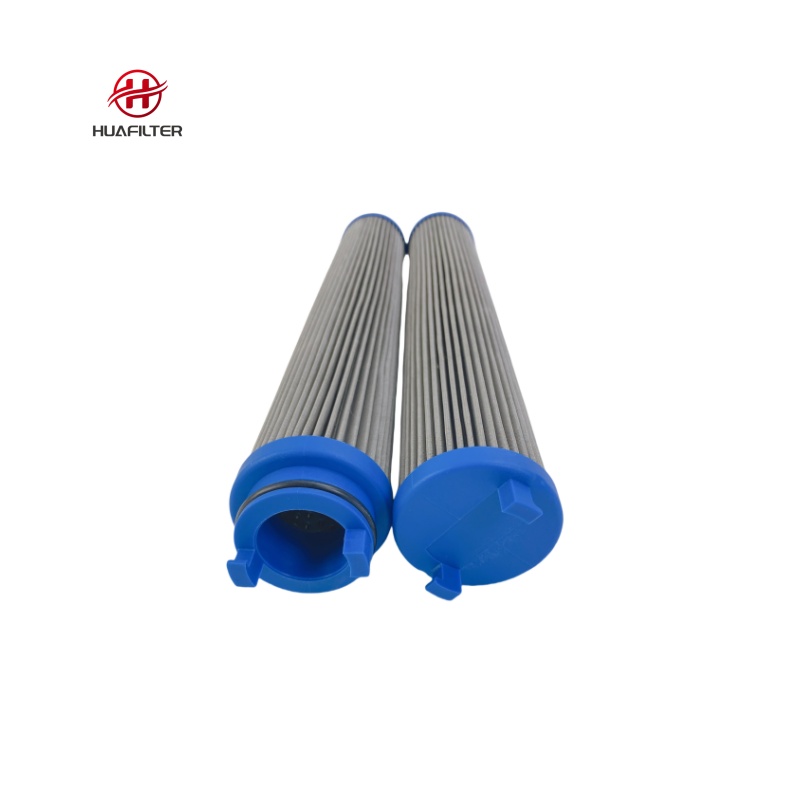

- Filtry:Usuń brud, cząsteczki metalu i wodę.Inteligentna filtracja (2025): Nowoczesne filtry są wyposażone w czujniki zatkania, które ostrzegają operatorów, zanim ograniczenie przepływu stanie się problematyczne.

Zaawansowane systemy monitorowania i sterowania

- Manometry i czujniki:Nowoczesne systemy łączą mierniki z przetwornikami cyfrowymi do monitorowania w czasie rzeczywistym i wyzwalaczy bezpieczeństwa.

- Monitorowanie temperatury:Zaawansowane systemy oferują wykrywanie wielopunktowe i ostrzeganie predykcyjne w przypadku problemów termicznych.

- Sterowniki elektroniczne i sterowniki PLC:Większość stacji przemysłowych jest obecnie wyposażona w kontrolery gotowe na Przemysł 4.0 z integracją z chmurą w celu zdalnego monitorowania i optymalizacji.

Nowoczesne innowacje w technologii hydraulicznej (2025)

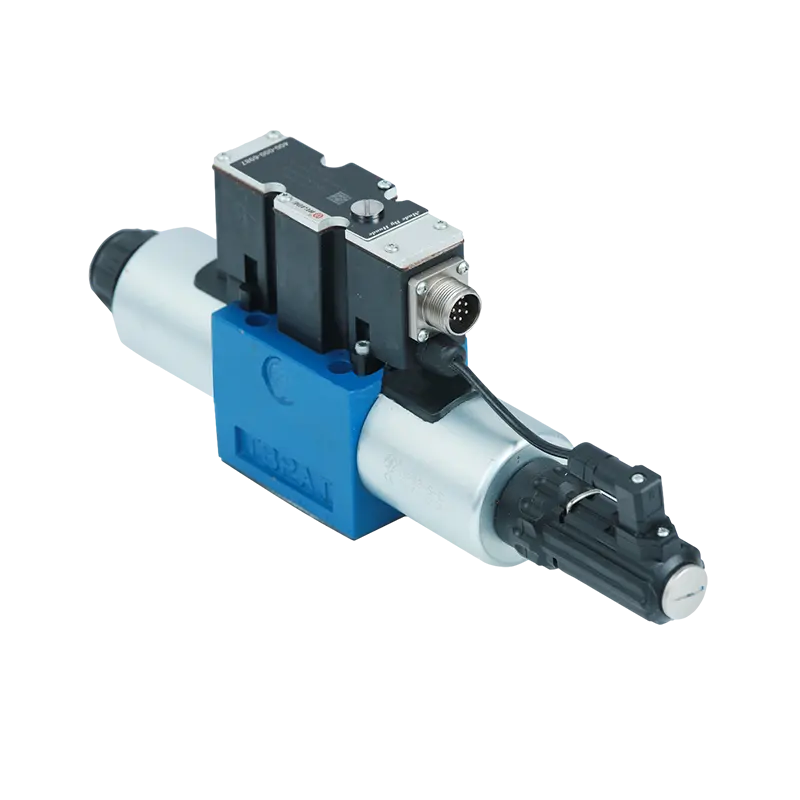

[Obraz schematu elektrohydraulicznego układu serwo]Elektrohydrauliczne systemy serwo

Elektrohydrauliczne układy serwo reprezentują najnowocześniejszą technologię sterowania hydraulicznego, łącząc moc hydrauliki z precyzją sterowania elektronicznego.

Czym są układy serwohydrauliczne?

W tym obszernym przewodniku odkryjemy sekrety tych cudów inżynierii – od podstawowych zasad po najnowocześniejsze innowacje na rok 2025. Niezależnie od tego, czy jesteś początkującym inżynierem, ciekawskim studentem, czy profesjonalistą chcącym pogłębić swoją wiedzę, wkrótce odkryjesz, jak stacje hydrauliczne rewolucjonizują przemysł i tworzą możliwości, które jeszcze kilkadziesiąt lat temu wydawały się niemożliwe.

Korzyści z technologii serwohydraulicznej

- Ekstremalna precyzja:Dokładność pozycji w zakresie mikrometrów.

- Programowalna wydajność:Przechowuj i przywołuj złożone profile ruchu.

- Efektywność energetyczna:Wykorzystuje moc hydrauliczną tylko podczas faktycznego wykonywania pracy.

- Lepsza jakość produktu:Stała, powtarzalna wydajność poprawia wyniki produkcyjne.

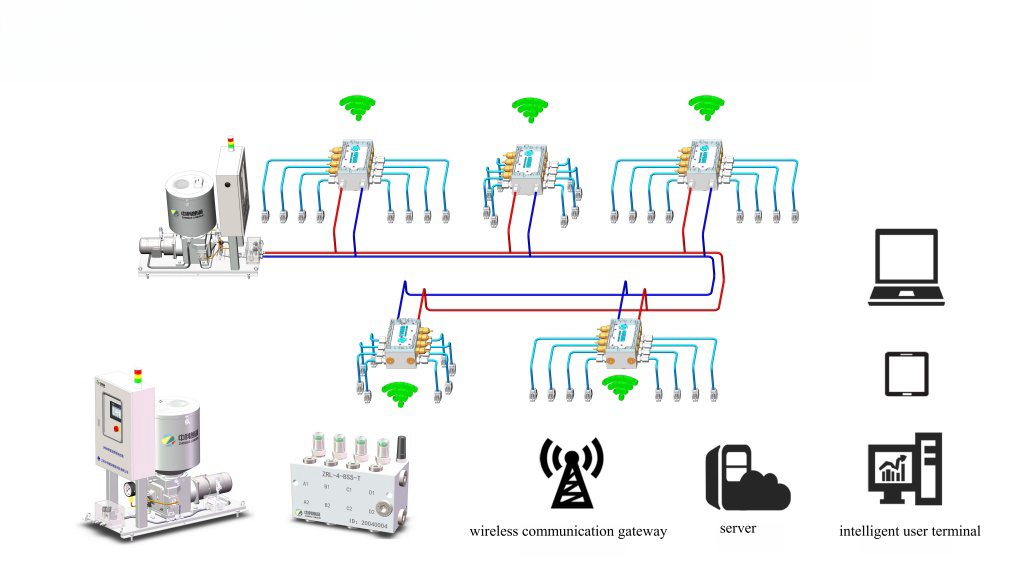

IoT i inteligentne systemy monitorowania

Integracja technologii Internetu rzeczy (IoT) przekształca stacje hydrauliczne z urządzeń pasywnych w inteligentne, samoświadome systemy.

- Monitorowanie stanu w czasie rzeczywistym:Stale śledzi stan płynów, stan komponentów (wibracje, czas reakcji) i parametry operacyjne.

- Konserwacja predykcyjna:Algorytmy uczenia maszynowego analizują dane z czujników, aby przewidzieć awarie komponentów z kilkudniowym lub tygodniowym wyprzedzeniem, redukując nieplanowane przestoje o 50–70%.

- Integracja:Łączy się z systemami ERP i produkcyjnymi w celu automatycznego planowania konserwacji.

Technologia napędu o zmiennej częstotliwości (VFD).

Przemienniki częstotliwości rewolucjonizują wydajność, umożliwiając precyzyjną kontrolę prędkości silnika elektrycznego.

Jak to działa:Zamiast pracować ze stałą prędkością i usuwać nadmiar przepływu (marnując energię), napędy VFD dostosowują prędkość silnika do rzeczywistego zapotrzebowania układu hydraulicznego.

Oszczędność energii:

- Wtryskarki: 30-60% redukcji

- Prasy hydrauliczne: 40-70% redukcji

- Ogólny sprzęt przemysłowy: 20-50% zniżki

Hybrydowe układy hydrauliczno-elektryczne

Najnowszym osiągnięciem roku 2025 jest pojawienie się systemów hybrydowych łączących moc hydrauliczną z technologią napędu elektrycznego. Obejmuje to siłowniki elektrohydrauliczne (EHA) i systemy odzyskiwania energii, które przechwytują energię podczas zwalniania.

Jak działają stacje hydrauliczne: proces krok po kroku

[Obraz schematu obwodu przepływu układu hydraulicznego]Zrozumienie działania stacji hydraulicznej jest łatwiejsze, jeśli prześledzisz całą podróż płynu:

- Przyjmowanie płynów:Pompa pobiera płyn ze zbiornika przez sitko ssące.

- Zwiększanie ciśnienia:Pompa spręża płyn i wtłacza go do układu pod wysokim ciśnieniem (500 do 10 000+ PSI).Funkcja 2025: Pompy o zmiennym wydatku automatycznie dostosowują moc do zapotrzebowania.

- Kontrola przepływu:Zawory kierują płyn tam, gdzie jest potrzebny, zachowując się jak kontrolerzy ruchu. Zawory proporcjonalne umożliwiają płynną, zmienną kontrolę.

- Wydajność pracy:Płyn pod ciśnieniem dociera do siłowników (cylindrów/silników), gdzie energia hydrauliczna zamienia się z powrotem w energię mechaniczną.

- Przepływ powrotny:Płyn przepływa z powrotem do zbiornika przez filtry powrotne w celu wyłapania zanieczyszczeń.

- Kondycjonowanie:Po powrocie do zbiornika płyn ochładza się, uwalnia pęcherzyki powietrza i osiada przed kolejnym cyklem.

Systemy z pętlą otwartą a zamkniętą

- Otwarta pętla:Płyn wraca bezpośrednio do zbiornika. Korzyści: Lepsze chłodzenie, prostsza konstrukcja, niższy koszt.

- Zamknięta pętla:Płyn krąży bezpośrednio pomiędzy pompą a siłownikami. Korzyści: Bardziej kompaktowy, wyższa wydajność, szybsza reakcja.

Rodzaje stacji hydraulicznych

Według konfiguracji pompy

- Naprawiono przemieszczenie:Prosty, niezawodny i niski koszt. Dobry do zastosowań o stałej prędkości.

- Zmienne przemieszczenie:Lepsza efektywność energetyczna i kontrola. Nowoczesny standard dla aplikacji przemysłowych.

Standardy techniczne:

- Elektryczny:Najczęściej spotykane w fabrykach. Precyzyjne, czyste, łatwe do zautomatyzowania.

- Napędzany silnikiem:Benzyna lub olej napędowy. Przenośny i niezależny, idealny do pracy na świeżym powietrzu.

Przez przenośność

- Stacjonarny:[Obraz schematu elektrohydraulicznego układu serwo]

- Przenośny:Na kółkach lub ręcznie, samodzielnie, do pracy w terenie.

Według ciśnienia znamionowego

- Niskie ciśnienie (<1000 PSI):Podstawowe zastosowania, prostsza konserwacja.

- Średnie ciśnienie (1000–3000 PSI):Standardowe zastosowanie przemysłowe.

- Wysokie ciśnienie (>3000 PSI):Maksymalna moc w minimalnej przestrzeni. Ciężka praca.

Zastosowania w różnych branżach

Budownictwo i sprzęt ciężki

- Koparki:Sterowanie wysięgnikiem, ramieniem, łyżką i gąsienicami.

- Żurawi:Zapewnia płynną kontrolę podnoszenia z bezpiecznym monitorowaniem obciążenia.

- Pompy do betonu:Przepychanie betonu długimi wężami.

Produkcja i Przemysł

- Obrabiarki:Prasy krawędziowe, prasy hydrauliczne, wtryskarki.

- Obsługa materiałów:Wózki widłowe, pozycjonowanie przenośników, systemy zrobotyzowane.

Rolnictwo i rolnictwo

- Na morzu:Wspomaganie kierownicy, sterowanie osprzętem, ładowarki.

- Żniwny:Kombajny i prasy wykorzystują hydraulikę do przetwarzania plonów.

Motoryzacja i transport

- Podnośniki pojazdów:Niezbędne w warsztatach naprawczych.

- Śmieciarki:Mechanizmy zagęszczające.

- Wywrotki:Podnoszenie i opuszczanie łóżek.

IoT i inteligentne systemy monitorowania

- Morski:[Obraz schematu obwodu przepływu układu hydraulicznego]

- Na morzu:Wiertnice i obsługa rur (często ze zdalnym monitorowaniem).

- Samolot:Podwozie, sterowanie lotem, hamulce (systemy wysoce redundantne).

Czynniki wydajności i zalety

Kluczowe wskaźniki wydajności

- Natężenie przepływu (GPM/LPM):Określa prędkość.

- Ciśnienie robocze (PSI/bar):Określa siłę.

- Moc (KM):Obliczane na podstawie przepływu i ciśnienia.

- Efektywność:Zwykle 70-85%. VFD mogą podnieść tę wartość wyżej.

Zalety stacji hydraulicznych

- Wysoki stosunek mocy do masy:Większa moc na funt niż większość źródeł.

- Precyzyjna kontrola i płynna praca:IoT i inteligentne systemy monitorowania

- Ruch liniowy:Prosta siła prostoliniowa bez skomplikowanych połączeń.

- Natychmiastowa odwracalność:Zmień kierunek bez zatrzymywania się.

- Zabezpieczenie przed przeciążeniem:Zawory nadmiarowe zapobiegają pęknięciom.

- Efektywność energetyczna (2025):Przetwornice częstotliwości i czujniki obciążenia pozwalają hydraulice konkurować z systemami elektrycznymi.

Konserwacja i rozwiązywanie problemów

Konserwacja zapobiegawcza

- Zarządzanie płynami:Najbardziej wydajny i precyzyjny. Stosowany do prac ciężkich i pod wysokim ciśnieniem.

- Konserwacja filtra:Sprawdź różnicę ciśnień. Korzystaj z inteligentnych alertów.

- น้ำเสีย, ท่อระบายน้ำพายุMonitoruj pompy pod kątem hałasu, sprawdź zawory pod kątem wycieków, sprawdź węże.

Typowe problemy i rozwiązania

Przegrzanie:Niewymiarowy lub zanieczyszczony płyn chłodzący.Rozwiązanie: Wyczyść płyn, sprawdź chłodnice.

Zanieczyszczenie:Słaba filtracja lub uszkodzone uszczelki.Rozwiązanie: Ulepsz filtrację, dodaj usuwanie wody.

Hałas/wibracje:Kawitacja (powietrze w płynie) lub zużyta pompa.Rozwiązanie: Odpowietrzyć, zabezpieczyć montaż.

Powolna praca:Zużyta pompa lub zatkane filtry.Rozwiązanie: Zregeneruj pompę, wymień filtry.

Względy bezpieczeństwa

- Zagrożenia związane z ciśnieniem:Przed konserwacją należy zawsze rozhermetyzować.

- Zagrożenia związane z płynami:Uważaj na obrażenia i oparzenia spowodowane zastrzykami.

- Inteligentne funkcje:Nowoczesne systemy posiadają automatyczne wyłączniki awaryjne.

Komponenty do wytwarzania energii

Типы пропорциональных регулирующих клапанов

- Efektywność energetyczna (2025):Analityka predykcyjna i cyfrowe bliźniaki do symulacji.

- Zrównoważony rozwój:Płyny biodegradowalne, odzysk energii i systemy neutralne pod względem emisji dwutlenku węgla.

- Miniaturyzacja:Kompaktowe systemy wysokociśnieniowe i zintegrowane jednostki.

- Łączność:Integracja 5G i przetwarzanie brzegowe.

- Zaawansowane materiały:Inteligentne, samonaprawiające się uszczelki i komponenty kompozytowe.

Wniosek

Stacje hydrauliczne pozostają niezbędne dla nowoczesnego przemysłu i nie są przestarzałą technologią, lecz szybko ewoluują, aby sprostać wymaganiom XXI wieku. Integracja elektrohydraulicznego sterowania serwo, monitorowania IoT, napędów o zmiennej częstotliwości i innych inteligentnych technologii tworzy nową generację układów hydraulicznych, które łączą w sobie tradycyjne zalety mocy z nowoczesną wydajnością i inteligencją.

Niezależnie od tego, czy obsługujesz małą przenośną jednostkę do użytku w terenie, czy zarządzasz obiektem wyposażonym w dziesiątki dużych stacjonarnych stacji hydraulicznych, zrozumienie zarówno podstawowych zasad, jak i najnowocześniejszych innowacji jest niezbędne do maksymalizacji wydajności, wydajności i niezawodności.

Kluczowe wnioski na rok 2025

- Elektrohydrauliczne systemy serwo zapewniają niespotykaną precyzję

- Testuj zanieczyszczenie co kwartał. Zmień w zależności od stanu, a nie tylko czasu.

- Technologia VFD radykalnie zmniejsza zużycie energii

- Systemy hybrydowe łączą moc hydrauliczną z wydajnością elektryczną

- Zrównoważony rozwój i efektywność energetyczna są obecnie głównymi priorytetami projektowania

Dalsze zasoby

Organizacje branżowe:

- Krajowe Stowarzyszenie Energii Płynnej (NFPA)

- Międzynarodowe Towarzystwo Energii Płynnej (IFPS)

- Europejski Komitet ds. Energii Płynnej (CETOP)

Standardy techniczne:

- ISO 4413 (Systemy zasilania płynem hydraulicznym)

- ISO 11171 (Kalibracja czujników zanieczyszczeń)

- IEC 61131 (standardy sterowników programowalnych)

Publikacje: